Prototypage industriel : qualifier le produit avant de figer la conception

Un POC qui “marche” est rassurant. Un produit qui fonctionne dans la vraie vie, qui tient ses specs, qui se monte sans douleur, qui plaît, qui résiste, qui ne surprend pas en usage… c’est une autre affaire.

C’est exactement le rôle du prototypage industriel : faire passer votre produit du statut “prometteur” au statut “qualifié”. À ce stade, vous n’êtes pas en train de valider l’usine. Vous êtes en train de prendre les dernières décisions sur le produit — celles qui conditionnent tout le reste : coûts, qualité, délais, industrialisabilité, satisfaction client.

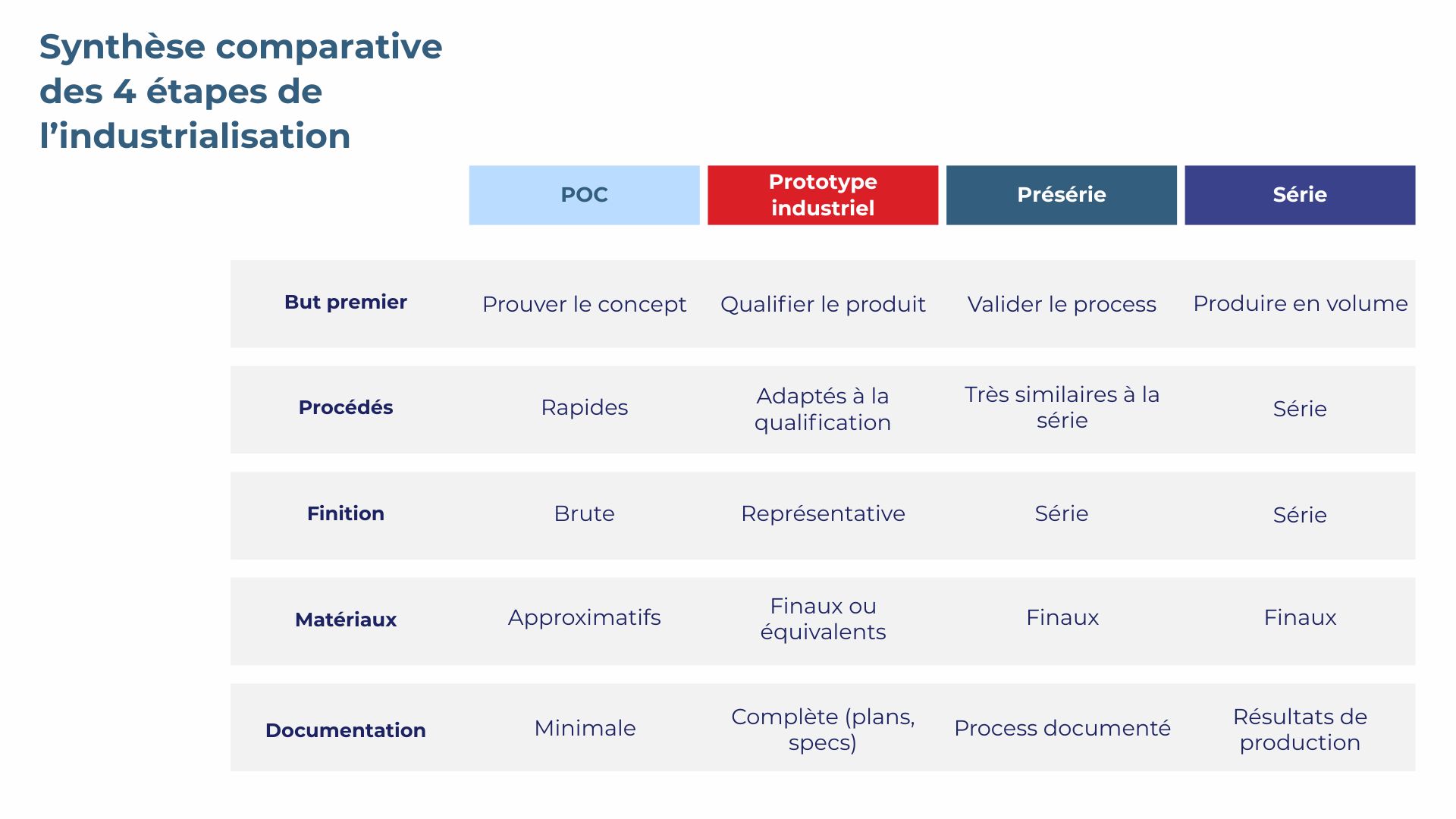

Dans cet article, on garde un repère simple sur la séquence POC → Prototype → Présérie → Série, puis on plonge dans l’essentiel : ce que le prototype doit qualifier, et surtout comment piloter un prototypage industriel pour éviter les itérations inutiles et figer une définition produit solide.

- Le prototypage industriel est une étape de décision produit : il sert à valider (ou invalider) la définition finale du produit avant de verrouiller quoi que ce soit côté série.

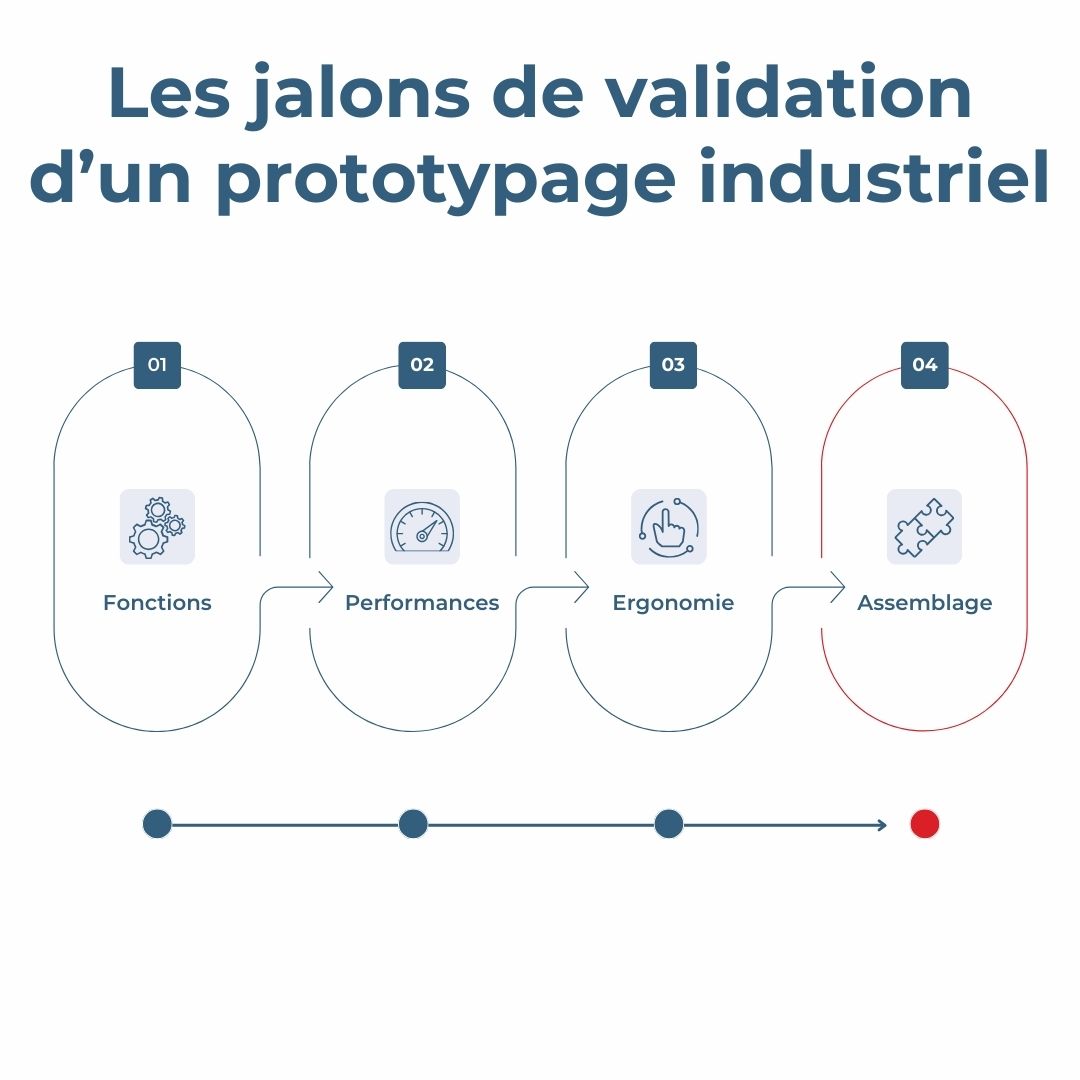

- Il ne prouve pas “une idée” (POC) et ne teste pas “l’usine” (présérie) : il qualifie le produit complet (fonctions, performances, usage, design, assemblage).

- Le prototype doit être représentatif du résultat final, souvent via les matériaux finaux (ou équivalents proches), mais pas forcément les procédés série.

- Le prototypage révèle ce qui devient hors de prix après : ergonomie ratée, performances limites, assemblage pénible, tolérances irréalistes, architecture fragile.

- La logique progressive POC → Prototype → Présérie → Série n’est pas “administrative” : c’est la meilleure façon de sécuriser les investissements lourds.

Du POC à la série : comprendre les 4 étapes de l'industrialisation

Se repérer : POC, prototype, présérie, série

On confond souvent ces étapes parce qu’elles se succèdent, mais elles ne répondent pas aux mêmes questions.

1) POC (Proof of Concept) : prouver une faisabilité

Le POC répond à : “Est-ce que l’idée peut fonctionner ?” On privilégie la rapidité et le coût : impression 3D, carton, assemblage manuel, composants de récupération. On valide une fonction critique, pas l’ensemble.

2) Prototype industriel : qualifier la définition produit

Le prototype industriel répond à : “Est-ce que mon produit final — tel que je l’ai défini — fonctionne, performe, se comprend, se monte, et tient ses promesses ?” On vise un produit représentatif : fonctions complètes, performances, usage, design, assemblage.

3) Présérie : valider le process avec les moyens série

La présérie répond à : “Est-ce que mon système industriel est capable de produire ce produit de façon répétable, au coût et à la qualité attendus ?” Ici, on utilise les outillages et procédés série.

4) Série : produire en volume

La série n’est censée être qu’un déploiement : coûts unitaires optimisés, qualité maîtrisée, délais prévisibles.

Le prototypage industriel : une étape de décisions irréversibles

Un bon prototype n’est pas “beau” ou “impressionnant”. Un bon prototype est décidable : il permet de trancher sur la définition produit avec des preuves (mesures, tests, retours d’usage), pas avec des opinions.

Concrètement, le prototypage sert à verrouiller :

- l’architecture (comment le produit tient mécaniquement, comment il s’intègre, comment les sous-systèmes interagissent) ;

- les matériaux (comportements mécaniques/thermiques/chimiques réels) ;

- les tolérances (réalistes et compatibles avec l’assemblage) ;

- l’expérience d’usage (ergonomie, compréhension, accès, confort) ;

- l’assemblabilité (ordre, accessibilité, temps, gestes, risques d’erreur).

Ce sont précisément ces dimensions qui deviennent très coûteuses à modifier une fois que vous investissez dans des moyens série.

C’est aussi à ce stade que se joue la capacité future de votre produit à supporter un passage à l’échelle.

Ce que le prototype doit qualifier (et pourquoi)

La validation fonctionnelle complète

Le prototype industriel n’est pas un “bout de produit”. Il doit intégrer toutes les fonctions : mécanique, électronique, logiciel, interfaces, sécurité, connectique, interactions.

C’est particulièrement vrai pour les produits mécatroniques : une fonction peut marcher seule, mais échouer dès qu’elle interagit avec le reste (vibrations, interférences, dissipation thermique, câbles, tolérances cumulées, etc.).

Ce que vous cherchez ici : des preuves que l’ensemble se comporte correctement dans tous les modes prévus, pas uniquement dans un scénario “idéal”.

La validation des performances (avec des mesures, pas des suppositions)

Résistance mécanique, précision, tenue en température, autonomie, vitesse, bruit, étanchéité… un prototype industriel doit permettre de mesurer les critères clés du cahier des charges.

C’est là que la représentativité matière prend toute son importance. Un résultat obtenu avec un matériau approximatif est rarement transposable. Tester une pièce en ABS quand la série est prévue en PC peut invalider vos conclusions.

Le prototype sert à répondre à : “Est-ce que nos specs sont tenables, et si non, où se situe la vraie limite ?”

La validation esthétique et ergonomique (là où se cache la vraie adoption)

Un produit peut être techniquement conforme et commercialement faible si le design ne convainc pas ou si l’usage est pénible.

Le prototype industriel sert à tester :

- la prise en main (poids, équilibre, zones de contact) ;

- l’accès aux commandes, l’intuitivité ;

- la lisibilité (étiquetage, retours d’état, ergonomie visuelle) ;

- la perception qualité (finitions, textures, assemblages visibles).

Dès qu’on vise un usage grand public, ou un usage répétitif en environnement pro, cette validation devient critique : les défauts ergonomiques coûtent beaucoup plus cher à corriger après.

La validation de l’assemblabilité (DfMA “réalité terrain”)

Le prototype est une répétition d’assemblage, mais au service du produit : il permet de vérifier que les choix de conception sont assemblables (DfMA).

Ce que vous cherchez :

- des pièces difficiles à positionner ;

- des vis inaccessibles ;

- des jeux incohérents ;

- des interférences non prévues ;

- un ordre d’assemblage contre-intuitif ;

- des opérations longues ou sensibles à l’erreur.

Un bon test : faire assembler par quelqu’un qui n’a pas conçu le produit. Le concepteur “sait” intuitivement comment faire, l’assembleur révèle la réalité.

Comment mener un prototypage industriel efficace (7 étapes)

Étape 1 — Verrouiller un dossier technique exploitable

Le prototypage industriel ne démarre pas à l’atelier : il démarre au bureau d’études.

Un dossier solide inclut :

- CAO 3D finalisée (pas une “intention”) ;

- plans 2D cotés et tolérancés ;

- nomenclature (BOM) à jour ;

- spécifications matières et traitements ;

- exigences fonctionnelles et critères de tests.

Sans ça, on fabrique un “objet proche”, pas un prototype qualifiable — donc on itère à l’aveugle.

Étape 2 — Définir la stratégie de qualification (quoi prouver, comment, avec quels critères)

Avant de fabriquer, définissez :

- les critères de succès (mesures, seuils, tolérances, critères d’acceptation) ;

- les scénarios d’usage à reproduire ;

- les points critiques à lever (les risques majeurs).

Le but n’est pas de “tester plein de choses”, mais de tester ce qui conditionne la décision.

Étape 3 — Choisir des procédés de prototypage adaptés à la représentativité

Le prototype doit être représentatif du résultat final, pas forcément du process série.

Quelques logiques typiques :

- Série injection plastique → prototype en usinage matière finale (ou moulage silicone résines proches) ;

- Série usinage → prototype usinage (parfois identique) ;

- Série tôlerie → prototype découpe/pliage avec la même tôle ;

- Série PCB CMS automatisé → proto CMS manuel/semi-auto, en validant fonctions et intégration.

L’objectif est clair : obtenir une version qualifiable dans le bon matériau, avec une finition suffisamment représentative pour juger usage et perception.

Étape 4 — Sécuriser les matériaux (finaux ou équivalents très proches)

Si le matériau final est disponible, utilisez-le.

Sinon, choisissez un équivalent proche et documentez les écarts : module, température, résistance chimique, rugosité, vieillissement.

Vous évitez ainsi la fausse sécurité : “ça marche sur proto” mais ça casse en série.

Étape 5 — Fabriquer, contrôler, assembler en conditions réalistes

Chaque pièce doit être contrôlée par rapport aux plans, sinon vous confondez défaut d’exécution et défaut de conception.

À l’assemblage :

- respectez la gamme prévue ;

- chronométrez ;

- notez toutes les difficultés ;

- documentez les ajustements réalisés (cales, retouches, re-perçages…).

C’est ici que vous détectez les choix de conception qui créent de la complexité inutile.

Étape 6 — Tester et qualifier (fonctionnel, performance, usage)

Combinez :

- tests fonctionnels sur tous les modes d’usage ;

- mesures de performance ;

- tests en environnement réel ;

- tests utilisateurs (si pertinent) ;

- documentation complète (photos, vidéos, rapports).

Le prototype doit vous donner des conclusions exploitables : conforme / non conforme, risque faible / risque majeur, à corriger / à garder.

Étape 7 — Analyser, itérer, puis figer la définition produit

L’itération n’est pas un échec : c’est la méthode.

Mais elle doit être pilotée : chaque itération doit réduire un risque majeur et converger vers une définition stable.

Souvent, 2 à 3 itérations suffisent pour qualifier un produit (selon complexité). Le point clé : mieux vaut corriger une erreur sur un prototype que sur un moule série coûteux.

Une fois les critères atteints, vous pouvez figer le dossier et préparer la transition vers la présérie — qui, elle, validera le process.

Le prototypage industriel n’est pas une étape “entre deux”. C’est le moment où vous transformez une définition théorique en produit décidable : fonctionnel, performant, utilisable, assemblable. C’est là que vous sécurisez vos investissements série — non pas en espérant, mais en validant.

Un prototypage industriel rigoureux ne garantit pas le succès commercial, mais il en élimine une grande partie des causes d’échec. Il constitue une base saine pour un lancement de produit industriel maîtrisé.

Pour une approche globale de la qualification produit et des choix de conception, entourez-vous de partenaires capables de piloter ces décisions dès la phase de conception.

FAQ

Peut-on passer directement du POC à la présérie ?

C’est possible mais risqué : le POC prouve une faisabilité, pas une définition produit. Sans prototypage industriel, vous découvrez trop tard les défauts d’usage, d’assemblage, de performance ou de matière… souvent après avoir engagé des moyens série.

Combien de temps prend un prototypage industriel ?

Quelques semaines à quelques mois selon la complexité et le nombre d’itérations. La préparation du dossier technique et de la stratégie de qualification représente souvent une part significative du temps total — et c’est normal : c’est ce qui rend les conclusions fiables.

Le prototype doit-il être fabriqué avec les procédés série ?

Non. Le prototype doit être représentatif du résultat final (matériaux, fonctions, finition), mais peut utiliser des procédés différents. La validation des procédés série et des outillages se fait en présérie.

Concevoir. Tester. Industrialiser.

Chez Scalea, on ne se contente pas d’avoir des idées : on les transforme en produits fiables, sûrs et prêts à être certifiés.

Depuis plus de 20 ans, on aide les équipes R&D, les ingénieurs et les dirigeants à concrétiser leurs projets. Pas de jargon inutile : juste une méthode solide, de la rigueur technique et un vrai sens du partenariat.

Ce qu’on fait concrètement :

- On conçoit et intègre vos systèmes mécaniques, électroniques et logiciels

- On teste, valide et fiabilise chaque étape avant certification

- On industrialise vos produits pour une production fluide et rentable

.jpg)