DfMA : comment concevoir pour réduire les coûts de fabrication

Deux produits identiques en fonctionnalité. L'un coûte près de deux fois moins cher à fabriquer que l'autre. Le premier a été conçu avec une approche DfMA. Le second a été dessiné sans tenir compte des réalités de l’industrialisation.

Pour tout responsable R&D ou chef de projet industriel, cette situation est familière. Vous concevez un produit techniquement abouti, mais au moment d'industrialiser, vous découvrez que certains choix de conception rendent la fabrication compliquée et coûteuse.

Dans cet article, nous décryptons le DfMA : cette méthode de conception qui intègre les contraintes de fabrication et d'assemblage dès les premières esquisses. Vous découvrirez ses principes fondamentaux, ses bénéfices mesurables, et surtout comment l'appliquer concrètement pour concevoir des produits plus simples, moins chers à fabriquer et plus rapides à assembler.

- Le DfMA réduit drastiquement vos coûts de fabrication en intégrant les contraintes de production dès la phase de conception, avant que les choix techniques ne soient figés.

- Simplifier l'architecture produit est le levier le plus puissant : moins de pièces signifie moins d'achats, moins de stocks, moins d'assemblage et moins de risques d'erreur.

- Le DfMA repose sur trois piliers fondamentaux : simplification, standardisation, facilitation.

- Environ 70 % de votre coût de revient se décide en conception : optimiser la fabricabilité dès le cahier des charges évite les corrections coûteuses en phase d'industrialisation.

Qu'est-ce que le DfMA (Design for Manufacturing and Assembly) ?

Définition et dimensions du DfMA

Le DfMA est une méthodologie structurée de conception qui intègre les contraintes de fabrication et d'assemblage dès la phase de conception. L'acronyme signifie Design for Manufacturing and Assembly : concevoir pour la fabrication et l'assemblage.

Avec cette approche, chaque choix de conception impacte directement le coût et la complexité de fabrication. Un produit peut être techniquement excellent sur le papier mais extrêmement coûteux à produire si sa conception ignore les réalités industrielles.

Le DfMA se décompose comme suit :

- D'un côté, le DfM (Design for Manufacturing) vise à faciliter la fabrication des pièces individuelles. Il s'agit de concevoir chaque composant pour qu'il soit simple et économique à produire.

- De l'autre, le DfA (Design for Assembly) se concentre sur la facilité d'assemblage du produit final. Comment assembler rapidement, sans erreur, avec un minimum d'opérations.

Ces deux dimensions se complètent : un produit composé de pièces simples à fabriquer (DfM) sera naturellement plus facile à assembler (DfA) si sa conception est bien pensée.

Pourquoi le DfMA est indispensable pour l'industrialisation

Sur le plan économique, moins de pièces signifie moins d'achats, moins de stocks à gérer, moins de manutention, moins de temps d'assemblage. Selon les retours de cas industriels DfMA, la réduction des coûts totaux se situe typiquement autour de 50 %. Parallèlement, fabrication et assemblage plus rapides accélèrent le time-to-market et améliorent votre flexibilité industrielle.

La qualité du produit s'améliore aussi car un produit plus simple comporte moins de sources potentielles d'erreur. Avoir besoin de moins d'opérations d'assemblage réduit les risques de défauts. Les taux de rebut diminuent, la fiabilité augmente.

Enfin, l'impact sur la rentabilité est direct. Environ 70 % du coût de revient d'un produit se décide en phase de conception. Une fois la conception figée, les marges de manœuvre pour réduire les coûts sont extrêmement limitées. Le DfMA agit donc au moment où l'effet de levier de performance est maximal et conditionne directement la réussite du lancement de votre produit industriel.

Réduire et optimiser les composants

Limiter le nombre de pièces au minimum

La règle d'or du DfMA veut que la meilleure pièce est celle qu'on n'a pas besoin de fabriquer.

Par conséquent, pour chaque composant de votre produit, posez-vous systématiquement cette question : "Cette pièce est-elle vraiment nécessaire ?"

Il est d’ailleurs parfois possible de combiner des fonctions au travers d’une même pièce. C’est la conception multifonctionnelle. Par exemple, une structure qui assure à la fois le maintien mécanique, le refroidissement par dissipation thermique et le blindage électromagnétique.

Éliminez les pièces redondantes ou purement esthétique qui n'apportent pas de valeur fonctionnelle essentielle. Il existe une règle pratique éprouvée : si une pièce ne bouge pas, ne nécessite pas un matériau différent, n'est pas démontable pour maintenance et si elle ne complexifie par la fabrication, elle doit être intégrée à une autre.

Standardiser matériaux et composants

Privilégiez les matériaux standards facilement disponibles chez vos fournisseurs parce qu’ils bénéficient de prix plus compétitifs et d'une disponibilité garantie. Cette approche est d'autant plus pertinente dans le cadre d'une production locale.

De plus, réutilisez au maximum les composants standards du catalogue : vis, écrous, joints toriques, roulements, connecteurs. Ces composants sont produits en très grande série, donc peu coûteux et facilement disponibles. À l'inverse, une vis spéciale sur-mesure coûtera 10 fois plus cher pour un gain fonctionnel souvent marginal.

Enfin, limitez la variété de matériaux dans un même produit afin de ne pas complexifier la gestion des approvisionnements, augmenter les stocks de sécurité ni compliquer le recyclage en fin de vie. 3 ou 4 matériaux bien choisis suffisent généralement.

Notez en outre qu’en standardisant vos composants, vous regroupez vos achats sur moins de références et négociez de meilleurs prix unitaires grâce aux volumes plus importants. Vos équipes de production et d'assemblage travaillent également plus efficacement avec un nombre limité de références à connaître.

Optimiser les formes et procédés de fabrication

Choisir des procédés adaptés aux volumes

Lors de la conception, il faut savoir adapter la géométrie de vos pièces au procédé de fabrication prévu. Ainsi, par exemple, une pièce destinée à l'injection plastique doit intégrer des dépouilles pour permettre le démoulage.

Évitez les géométries complexes qui nécessitent des procédés coûteux alors qu'une forme plus simple pourrait remplir la même fonction.

Une pièce conçue avec des contre-dépouilles internes devient par exemple impossible à mouler en une seule opération, nécessitant soit un moule à tiroirs très coûteux, soit une refonte de la géométrie pour éliminer les contre-dépouilles.

Simplifier les géométries

Privilégiez les formes géométriques simples : plans, cylindres, prismes, cônes. Ces formes se fabriquent facilement avec tous les procédés standards. À l'inverse, les surfaces gauches, les révolutions complexes, les intersections multiples nécessitent des usinages multi-axes coûteux ou des moules sophistiqués.

Réduisez le nombre de cotes critiques qui nécessitent un contrôle serré. Chaque cote critique augmente le temps de fabrication et le taux de rebut. Identifiez les surfaces fonctionnelles qui doivent réellement être précises et laissez les autres en tolérances larges.

Minimisez les opérations de finition : polissage, rectification, traitement de surface complexe. Ces opérations ajoutent du temps et du coût. Posez-vous toujours la question : ce niveau de finition est-il fonctionnellement nécessaire ou simplement esthétique ?

Définir des tolérances adaptées

Les tolérances serrées génèrent des surcoûts importants. Elles nécessitent des machines plus précises, des opérations de contrôle supplémentaires, des rebuts plus fréquents. Des tolérances très strictes (par exemple ±0,01 mm) peuvent significativement augmenter les coûts de fabrication par rapport à des tolérances plus larges (±0,1 mm), parfois de manière exponentielle selon le procédé.

Pour éviter cet écueil, identifiez les cotes critiques fonctionnelles qui conditionnent l'assemblage, l'étanchéité, le mouvement, la fonction du produit. Sur ces cotes, des tolérances serrées sont justifiées. Ensuite, pour toutes les autres cotes, laissez des tolérances larges : une surface qui n'interagit avec rien n'a pas besoin d'être précise.

Faciliter l'assemblage par la conception

Minimiser les opérations d'assemblage

Cherchez à combiner plusieurs opérations en une seule quand c'est possible. Par exemple, un système de fixation par clip qui assure en même temps le positionnement, le maintien et le verrouillage remplace avantageusement une séquence : positionner, maintenir temporairement, visser, vérifier.

Privilégiez les assemblages simples : clips, emboîtements, encliquetages. Ces systèmes sont rapides, ne nécessitent pas d'outils, et réduisent le risque d'erreur. À l'inverse, les assemblages complexes (soudure, collage, rivetage) nécessitent du temps, des équipements spécifiques, des contrôles qualité plus poussés.

Concevoir pour un assemblage intuitif

La conception auto-positionnante utilise des formes qui guident naturellement les pièces en position correcte. Des centrages, des emboîtements ajustés, des guidages intégrés : les pièces trouvent leur place d'elles-mêmes. L'opérateur n'a pas à chercher, mesurer ou ajuster.

Les détrompeurs rendent impossible le montage incorrect. Une pièce ne peut être installée que dans le bon sens, à la bonne position. C'est le principe du Poka-Yoke : si une erreur peut se produire, elle se produira. Intégrez des guidages directement dans les pièces – picots, épaulements, formes asymétriques – qui forcent l'assemblage correct. Ces éléments coûtent peu à la fabrication mais apportent une sécurité énorme.

Facilitez également l'accès aux zones d'assemblage. L'opérateur doit pouvoir voir ce qu'il fait, passer ses mains, manipuler l'outil sans contorsion. Privilégiez un assemblage unidirectionnel, typiquement de haut en bas, où l'opérateur construit le produit par couches successives sans jamais le retourner.

Optimiser fixations et accessibilité

Utilisez le même type de fixation partout dans votre produit. Idéalement, un seul type de vis (même diamètre, même pas, même longueur, même tête) pour un seul outil. L'opérateur ne perd pas de temps à chercher le bon matériel.

Privilégiez les fixations standards : vis à tête hexagonale, vis cruciformes, clips standards. Évitez les fixations exotiques, les systèmes propriétaires, les vis à empreinte spéciale car elles coûtent plus cher à l'achat et compliquent le SAV.

Rendez toutes les fixations facilement accessibles. Une vis placée dans un recoin qu'on ne peut atteindre qu'avec un outil coudé rallonge considérablement le temps d'assemblage et augmente le risque de mauvais serrage.

Privilégier la modularité

Découpez votre produit en modules ou sous-ensembles fonctionnels. Chaque module remplit une fonction clairement identifiée et peut être pré assemblé indépendamment. Module électronique, module mécanique, module d'interface : chacun est construit séparément.

Ces modules peuvent être préassemblés en parallèle par différents opérateurs ou sur différentes lignes de production. Pendant que le module A est assemblé, le module B l'est simultanément.

L'assemblage final se résume alors à l'assemblage des modules préfabriqués. C'est beaucoup plus simple et rapide que d'assembler l'intégralité du produit pièce par pièce dans un processus séquentiel unique. La modularité facilite également la maintenance et le SAV : un module défectueux peut être remplacé intégralement plutôt que de démonter tout le produit.

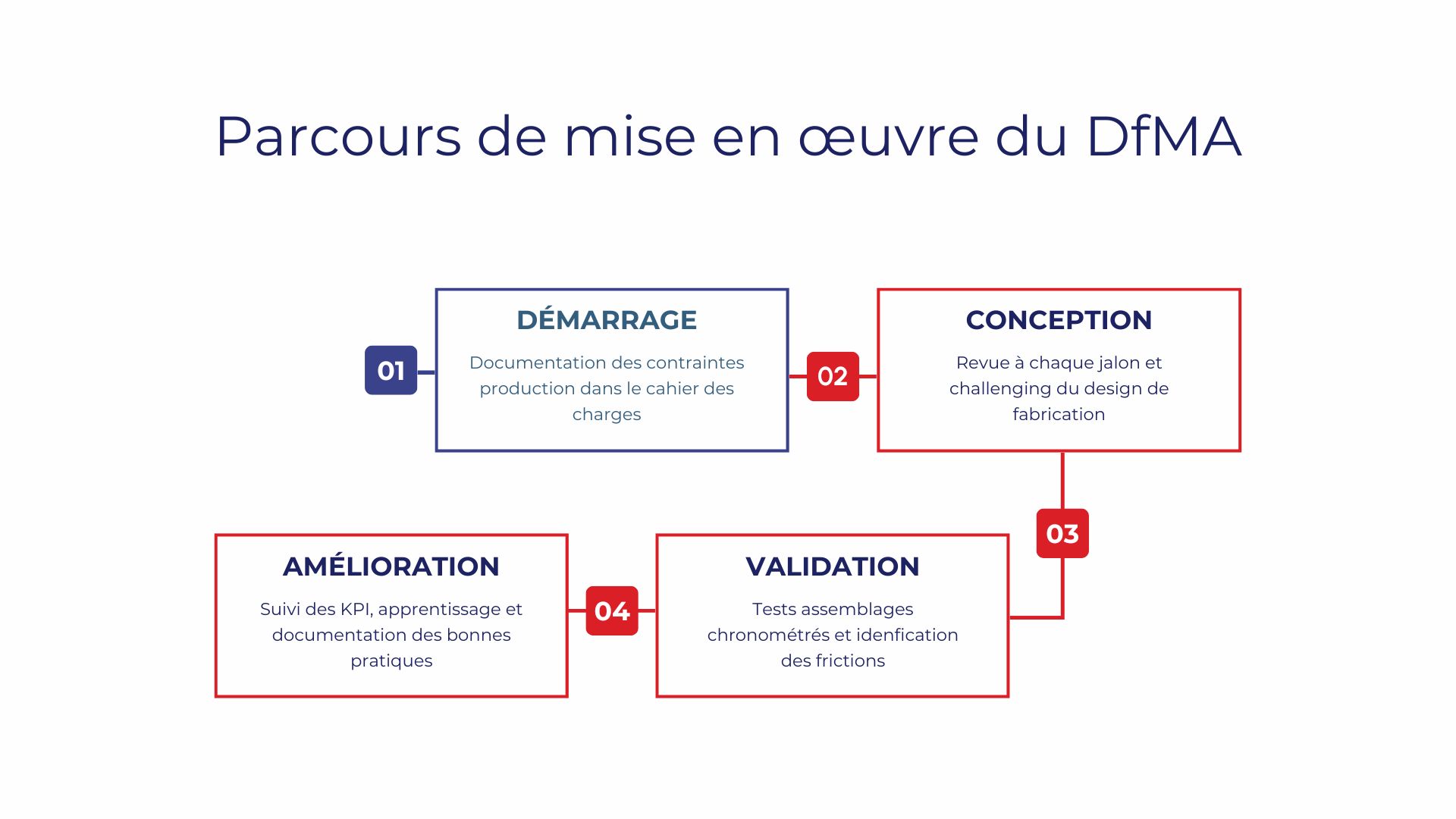

Mettre en œuvre le DfMA dans votre processus

Impliquer la production dès le départ

Dès le cahier des charges, impliquez vos équipes production et industrialisation. Elles connaissent les contraintes réelles : capacités des machines, compétences des opérateurs, procédés maîtrisés, fournisseurs disponibles. Leur expertise est précieuse pour éviter les fausses routes.

Organisez des revues de conception régulières avec la production tout au long du développement. À chaque palier, présentez vos choix de conception et recueillez les retours. Pratiquez la co-conception : travaillez ensemble sur les points durs. Cette collaboration crée une culture commune et évite les incompréhensions qui coûtent cher en phase d'industrialisation.

Organisez un atelier DfMA au démarrage de chaque projet réunissant conception et production. Objectif : identifier dès le début les contraintes de fabrication majeures, définir les procédés prévus, valider les grandes options techniques. Deux heures investies en amont évitent des semaines de corrections en aval.

Structurer les revues de conception DfMA

Le DfMA est une discipline de revue continue. À chaque étape de votre développement, challengez systématiquement vos choix sous l'angle de la fabricabilité.

Organisez des revues DfMA après le POC, après le prototype, avant la présérie. Ces revues formelles vous obligent à prendre du recul et à évaluer méthodiquement votre conception.

Lors de ces revues, challengez systématiquement : le nombre de pièces peut-il être réduit ? Les formes sont-elles adaptées aux procédés prévus ? L'assemblage est-il simple et intuitif ? Les tolérances sont-elles justifiées ? Les composants sont-ils standardisés ?

Utilisez des checklists DfMA pour structurer ces revues. Une checklist garantit que vous n'oubliez aucun aspect important. Elle permet aussi de capitaliser les apprentissages d'un projet à l'autre. Impliquez dans ces revues non seulement votre équipe de conception, mais aussi vos fabricants et assembleurs, qu'ils soient internes ou externes.

Valider par prototypage et présérie

Réalisez des prototypes fabriqués avec les procédés série ou avec des procédés très proches. Un prototype en impression 3D ne validera pas une conception prévue pour l'injection plastique. Vous devez tester la fabricabilité dans les conditions réelles.

Effectuez des tests d'assemblage chronométrés. Faites assembler votre prototype par des opérateurs (pas par les concepteurs qui connaissent parfaitement le produit). Mesurez le temps, observez les difficultés, notez les erreurs. Identifiez les points durs d'assemblage : opérations difficiles, zones d'accès compliquées, risques d'erreur élevés. Chaque point dur identifié doit déclencher une action corrective en conception.

Profitez de la phase de présérie pour ajuster avant la série définitive. Si une opération prend systématiquement deux fois plus de temps que prévu, analysez et corrigez. C’est essentiel pour réussir le passage à l'échelle.

Mesurer et améliorer en continu

Le DfMA n'est pas une action ponctuelle mais une démarche d'amélioration continue.

Définissez des indicateurs de performance : nombre de pièces, temps d'assemblage, coût de revient, taux de conformité. Mesurez ces indicateurs sur chaque projet et comparez-les d'un projet à l'autre. Cette mesure objective vous permet d'évaluer vos progrès et de détecter les points à améliorer.

Après les premières séries, identifiez les postes d'optimisation restants puis tirez des leçons pour les projets suivants. Documentez les bonnes pratiques DfMA qui ont fonctionné. Partagez les erreurs évitées. Formez vos équipes sur les retours d'expérience. Cette capitalisation transforme chaque projet en source de progrès pour toute l'organisation.

DfMA et éco-conception : des démarches alignées

Le DfMA réduit l'impact environnemental

Le DfMA et l'éco-conception partagent des objectifs communs. En effet, rappelez-vous : moins de pièces signifie moins de matière utilisée, donc moins d'extraction de ressources naturelles, moins de transformation, moins de transport. En définitive, moins d'empreinte environnementale.

Sans oublier que moins d'opérations de fabrication, c'est également moins d'énergie consommée par les machines. De même, une géométrie simplifiée nécessite moins d'usinage, donc moins de temps machine, donc moins de consommation électrique.

Enfin, qui dit assemblages simplifiés, dit moins de colles, moins de soudures, moins de mastics. Autant de consommables à l’impact environnemental non négligeable.

Concevoir pour la durabilité et la fin de vie

Les assemblages vissés plutôt que soudés ou collés permettent le démontage. Votre client ou votre service après-vente peut accéder aux composants internes, remplacer une pièce défectueuse, effectuer une réparation. Un produit réparable dure plus longtemps. Cette démontabilité facilite aussi la maintenance préventive : remplacer une pièce d'usure avant défaillance prolonge la durée de vie du produit.

En fin de vie, un produit facilement démontable permet un recyclage de qualité. Les différents matériaux peuvent être séparés et valorisés dans leurs filières respectives. Le taux de recyclage effectif augmente significativement.

Le DfMA est bien plus qu'une méthodologie de conception : c'est un changement de perspective. Concevoir en intégrant dès le départ les contraintes de fabrication et d'assemblage en fait de véritables leviers de performance.

Le DfMA nécessite une double compétence : maîtrise de la conception technique et connaissance approfondie des procédés de fabrication. Entourez-vous de partenaires qui ont cette vision intégrée pour transformer vos concepts en produits industrialisables, simples à fabriquer et rentables à produire.

FAQ

Qu'est-ce que le DfMA ?

Le Design for Manufacturing and Assembly intègre les contraintes de fabrication et d'assemblage dès les premières phases de développement produit. Chaque choix de conception impacte directement le coût et la complexité de fabrication. En concevant avec le DfMA, vous évitez les mauvaises surprises en phase d'industrialisation et optimisez votre coût de revient dès le départ.

Comment appliquer concrètement le DfMA dans mes projets ?

Impliquez vos équipes de production dès le cahier des charges. Organisez des revues de conception où vous challengez systématiquement chaque choix : nombre de pièces, formes, standardisation, assemblage. Utilisez des checklists DfMA et validez par prototypage avec les procédés série prévus. Le DfMA est avant tout une discipline de revue méthodique.

Quels sont les bénéfices mesurables du Design for Manufacturing ?

Les retours de cas industriels montrent des réductions de coûts typiquement autour de 50 %, des gains de temps d'assemblage souvent supérieurs à 40 %, une amélioration sensible de la qualité. Sans oublier l'accélération du passage prototype-série et la simplification de toute votre chaîne logistique.

Concevoir. Tester. Industrialiser.

Chez Scalea, on ne se contente pas d’avoir des idées : on les transforme en produits fiables, sûrs et prêts à être certifiés.

Depuis plus de 20 ans, on aide les équipes R&D, les ingénieurs et les dirigeants à concrétiser leurs projets. Pas de jargon inutile : juste une méthode solide, de la rigueur technique et un vrai sens du partenariat.

Ce qu’on fait concrètement :

- On conçoit et intègre vos systèmes mécaniques, électroniques et logiciels

- On teste, valide et fiabilise chaque étape avant certification

- On industrialise vos produits pour une production fluide et rentable

.jpg)