Fabriquer en France : guide complet pour produire localement

« On ne peut plus rien fabriquer en France, c'est trop cher. » Cette phrase, vous l'avez probablement entendue cent fois. Pourtant, quand on regarde les chiffres de plus près, entre les coûts cachés de la délocalisation, les délais rallongés et les complications de pilotage, l'écart de prix avec la production locale se réduit considérablement. Certaines analyses sectorielles montrent même que le coût total peut être supérieur de 20 à 25 % au simple prix d'achat une fois tous les coûts intégrés.

Dans cet article, nous nous attaquons aux différents mythes sur la production industrielle locale, donnons les vrais critères de décision et expliquons comment rendre la fabrication en France viable économiquement.

- La délocalisation n'est pas systématiquement moins chère : les coûts cachés (transport, stockage, gestion à distance) réduisent souvent l'écart avec la production française.

- Les critères de décision dépassent le prix unitaire : volumes de production, réactivité nécessaire, maturité du produit et complexité de pilotage déterminent le choix optimal.

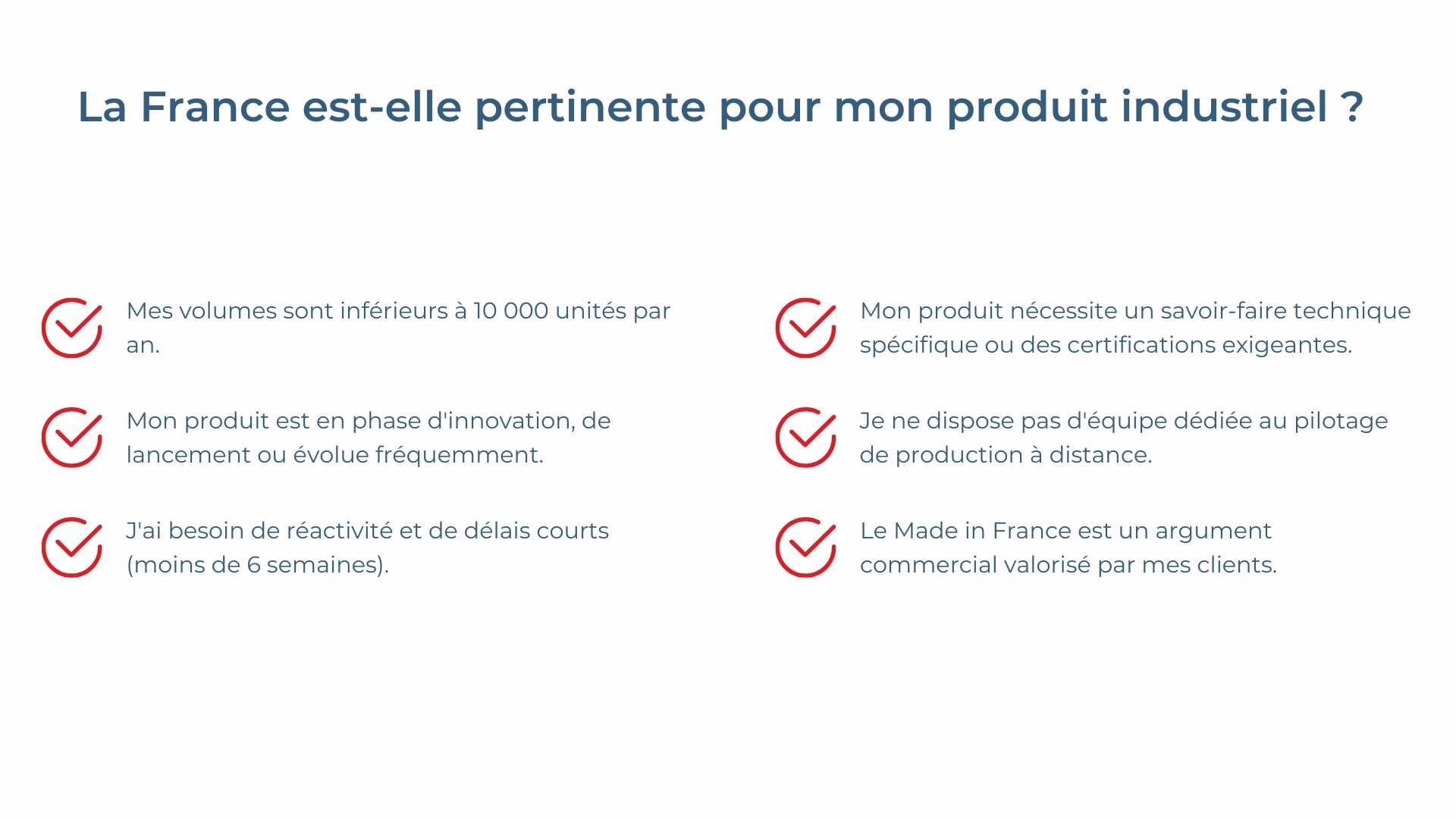

- La France reste compétitive sur les petites et moyennes séries, produits innovants en lancement, savoir-faire techniques spécialisés et productions nécessitant agilité.

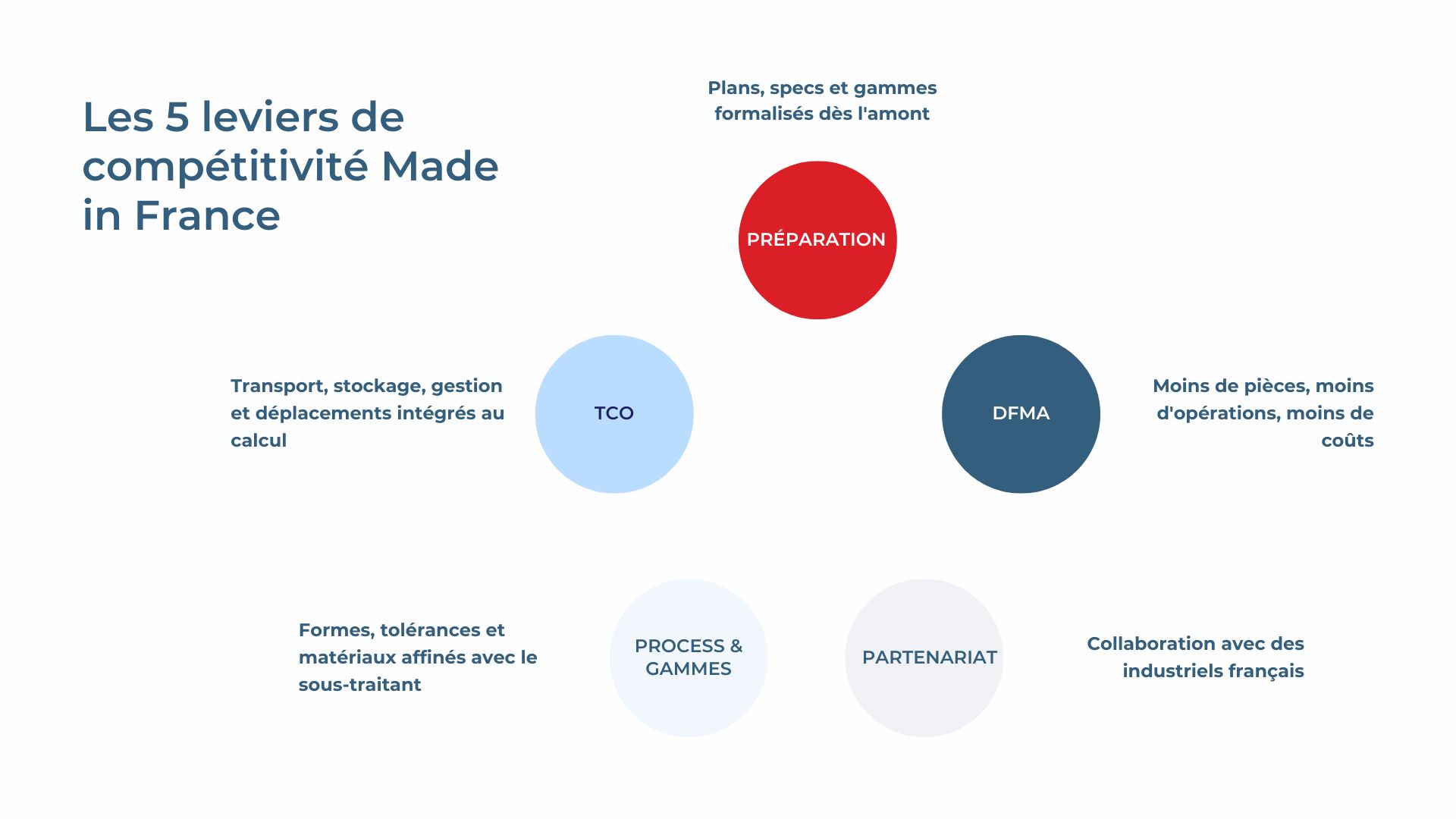

- 5 leviers rendent la France viable : préparation rigoureuse de l'industrialisation, conception DfMA, partenariat avec des industriels-conseil, optimisation conjointe des process et calcul du coût total (TCO). Les stratégies hybrides (progressive ou modulaire) permettent de combiner les avantages des deux approches.

Déconstruire les mythes sur la délocalisation et le Made in France

"La délocalisation est toujours moins chère"

Le coût unitaire à l'étranger est effectivement souvent plus bas mais ce n'est qu'une partie de l'équation.

Dans les faits, les coûts cachés de la délocalisation s'additionnent rapidement :

- transport maritime ou aérien ;

- stockage imposé par des minimums de commande élevés ;

- déplacements pour régler les problèmes sur place ;

- gestion qualité à distance ;

- droits de douane ;

- Fluctuations du marché des devises.

Dans l’exemple ci-dessus, l'écart réel n'est plus que de 7 %. Sans compter le temps passé à gérer les décalages horaires, les incompréhensions linguistiques ou les délais d'approvisionnement qui immobilisent de la trésorerie.

La notion de coût total de possession (TCO) devient alors essentielle puisqu’elle intègre le coût unitaire plus tous les frais annexes sur l'ensemble du cycle de vie.

"La qualité est forcément moins bonne à l'étranger"

On trouve d'excellents sous-traitants partout, que ce soit en Asie, en Europe de l'Est ou en France. La qualité dépend des processus de fabrication, des équipements et des compétences, pas de l’endroit où opère le sous-traitant.

La vraie différence se situe dans la gestion des problèmes qualité. Si vous résidez en Europe et que vous souhaitez délocaliser partiellement en Asie, il vous faudra en premier lieu organiser chaque déplacement sur site (plusieurs jours de voyage, entre 3 000 et 7 000 € selon les destinations incluant billets, hébergement et indemnités) avant même de pouvoir identifier la cause d’un problème puis de mettre en place les actions correctives.

Si vous produisez en France, vous êtes sur place en quelques heures maximum donc le problème peut être diagnostiqué et résolu bien plus rapidement. La qualité produit peut être équivalente, mais la réactivité face aux aléas est incomparable.

"On ne peut plus rien fabriquer en France"

Il est tout à fait vrai que certains secteurs ont été presque entièrement délocalisés. À titre d’exemple, les composants électroniques se fabriquent ainsi très majoritairement en Asie (environ 70 à 80 % de la capacité mondiale selon les segments). Fabriquer un circuit intégré en France relève aujourd’hui factuellement de l'exploit.

Cependant, beaucoup de capacités industrielles existent encore. La mécanique de précision, l'usinage, la tôlerie, l'assemblage de cartes électroniques... le tissu industriel français reste compétent sur de nombreux segments. Certaines productions sont même en plein retour dans l’hexagone, portées par des entreprises ayant constaté que la délocalisation ne tenait pas ses promesses économiques.

Les critères de décision : quand choisir la France ou la délocalisation ?

Volumes de production et minimums de commande

La délocalisation devient vraiment attractive pour les très gros volumes. À partir de plusieurs dizaines de milliers d'unités par an, l'économie d'échelle compense les coûts annexes.

Dans de nombreux secteurs, les petites séries (typiquement quelques centaines à un millier d'unités par an) favorisent la production locale. Les sous-traitants français acceptent ces volumes, alors que les grands groupes industriels étrangers préfèrent se concentrer sur de plus grosses commandes.

Les volumes intermédiaires (entre environ 1 000 et 10 000 unités par an selon les secteurs) constituent une zone où l'arbitrage dépend du produit, de sa complexité et des coûts logistiques. C'est là qu'il faut vraiment calculer avec la plus grande précision.

Quoiqu’il en soit, attention aux minimums de commande imposés. Si vous visez 2 000 unités par an mais que le minimum est de 5 000 pièces, vous stockerez pour deux ans et demi. Ce sur-stockage immobilise de la trésorerie et vous expose au risque d'obsolescence.

Réactivité, flexibilité et pilotage

Naturellement, la proximité géographique permet l'agilité. Comptez généralement 2 à 6 semaines entre commande et livraison pour un sous-traitant français. Pour l'Asie, le lead time complet s'étend souvent de 1 à 3 mois selon le mode de transport.

À l’inverse, piloter une production à distance est un exercice ardu :

- barrière de la langue ;

- décalage horaire ;

- difficulté à visiter les sites.

Les échanges par email ne remplaceront jamais une visite terrain pour comprendre un problème technique. C’est la raison pour laquelle si votre organisation ne dispose pas de ressources dédiées pour piloter à distance, privilégier le local simplifie drastiquement la gestion.

Phase du projet et maturité produit

Les produits innovants en phase de lancement ont des volumes faibles et évoluent rapidement. Vous devez itérer, ajuster, corriger. Les préséries succèdent aux prototypes avant la montée en volume progressive.

Dans ce contexte, fabriquer en France présente un avantage décisif. Vous pouvez modifier une pièce en quelques jours au lieu de plusieurs semaines. Cette agilité réduit considérablement le time-to-market.

Une fois le produit stabilisé et les volumes en forte croissance, vous pourrez toujours envisager une délocalisation partielle.

Quand la France présente des avantages stratégiques

Savoir-faire technique et produits à forte valeur ajoutée

La mécanique de précision, l'aéronautique, le médical restent des fleurons reconnus de l'industrie française. Ces secteurs s'appuient sur des compétences techniques pointues et des certifications exigeantes.

Pour un dispositif médical nécessitant un usinage de très haute précision et une certification ISO 13485 (norme sur les dispositifs médicaux), vous trouverez en France des sous-traitants spécialisés maîtrisant ces contraintes. Les certifications sont également plus faciles à obtenir en production locale car les audits et les suivis qualité et traçabilité s'organisent plus simplement avec un partenaire à proximité.

Investissement initial en outillages

Les moules, montages et outillages spécifiques coûtent généralement moins cher en Asie. L'écart peut être significatif selon les cas. Pour une startup ou une PME avec des ressources limitées, cet investissement initial peut peser lourd.

Attention toutefois : un outillage moins cher mais de qualité médiocre vous fera perdre en fiabilité de production. L'arbitrage doit se faire selon votre capacité financière et le volume prévu. Si vous visez de très grandes séries, l'économie sur l'outillage sera rapidement amortie. Pour quelques milliers de pièces, l'impact relatif devient proportionnellement plus important.

Impact environnemental et image de marque

Transporter depuis l'Asie génère un impact carbone élevé, bien documenté par l'ADEME. Le transport maritime et aérien longue distance contribue substantiellement aux émissions. Il y a donc bel et bien des enjeux liés à l’environnement autour du sujet de la délocalisation.

De fait, certains marchés valorisent fortement le Made in France. En effet, les enquêtes consommateurs confirment que des segments comme le luxe, la santé ou l'alimentaire apprécient particulièrement la traçabilité et la production locale. Vos clients peuvent être prêts à payer un léger premium pour un produit fabriqué localement.

Ainsi, non seulement la production locale réduit l'impact transport et en plus elle devient un avantage concurrentiel par la même occasion via l’amélioration de l’image de marque.

Cinq leviers pour rendre la fabrication en France compétitive

Préparer rigoureusement l'industrialisation

Un dossier d'industrialisation complet et rigoureux évite les allers-retours coûteux. Plans détaillés, spécifications techniques précises, documents de contrôle qualité, exigences de finition, gammes de fabrication... tout doit être formalisé. Plus votre dossier est clair, moins il y aura d'interprétations erronées, ce qui accélère le passage à l’échelle et diminue les coûts de non-qualité.

Anticiper les coûts cachés fait partie de cette préparation : gestion qualité, certifications, transport interne, emballages spécifiques. Se préparer, c’est déjà économiser.

Concevoir avec l'approche DfMA

Un produit bien conçu coûte moins cher à fabriquer. C'est le principe du DfMA : simplifier la fabrication et l'assemblage dès la phase de conception.

Moins de pièces, moins d'opérations, moins de temps. Si l'assemblage représente une part importante du coût de revient, ce gain de temps compense largement un éventuel surcoût unitaire sur les pièces individuelles.

Les procédés doivent aussi être adaptés aux capacités françaises. Privilégiez les technologies disponibles localement plutôt que celles qui nécessiteraient une délocalisation.

Les gains permis par le DfMA peuvent être très significatifs sur le coût de revient global selon les cas. C'est le secret pour être compétitif en France : concevoir intelligemment pour fabriquer efficacement.

Construire un partenariat avec les industriels français

Beaucoup d'industriels français se positionnent comme des partenaires-conseil, pas seulement comme des exécutants. Cette approche fait souvent la différence. Certains sous-traitants vont au-delà de la simple exécution en proposant spontanément des optimisations.

Ainsi, ils connaissent parfaitement leurs machines et leurs capacités et peuvent vous proposer des pistes d'amélioration pertinentes. « Si vous modifiez cette forme, je gagne du temps d'usinage. » « En changeant ce matériau, je peux utiliser un procédé plus rapide. » Logiquement, ces suggestions réduisent les coûts de production.

L'industriel français tend à investir dans la relation sur le long terme. Si vous démarrez avec de petits volumes mais promettez une montée en puissance, il peut se montrer plus flexible. ****Le conseil et le partenariat constituent une vraie valeur ajoutée. Impliquez vos sous-traitants en amont, demandez-leur de faire des propositions. Cette co-optimisation transforme la compétitivité.

Optimiser conjointement process et gammes

Pour prolonger le levier précédent, une fois les prototypes réalisés, posez les questions suivantes à votre sous-traitant :

- Peut-on ajuster certaines formes ?

- Relâcher certaines tolérances non critiques ?

- Changer de nuance de matériau ?

Ces optimisations réduisent les temps de fabrication, diminuent les rebuts, améliorent les rendements. Et forcément, une telle réduction du temps d'usinage impacte le coût de production, même si le lien n'est pas strictement proportionnel.

Cette tâche s’inscrit dans une démarche d'amélioration continue. À chaque nouvelle série, vous capitalisez sur les apprentissages précédents et rendez votre production française de plus en plus viable.

Calculer et comparer le coût total (TCO)

Ne comparez pas seulement les coûts unitaires. Calculez le TCO (Total Cost of Ownership), ce KPI intègre non seulement le coût unitaire, mais aussi :

- le transport ;

- le stockage ;

- la gestion à distance ;

- les déplacements ;

- les coûts de non-qualité ;

- les risques du taux de change ;

- les droits de douane.

Faites des simulations selon différents volumes. Et estimez à partir de quel volume la délocalisation devient vraiment avantageuse.

Cette série de calculs fait bien souvent parvenir à la conclusion que la France est plus compétitive qu'on ne le pensait. L'écart réel, une fois tous les paramètres intégrés, peut être de quelques pourcents seulement, voire inexistant pour certains produits et volumes. Cela remet le débat en perspective et vous évite de vous fonder sur des impressions pour prendre votre décision.

Stratégies hybrides : combiner local et délocalisation

Approche progressive selon la maturité du produit

La localisation peut évoluer avec le cycle de vie du produit. Vous pouvez démarrer en France pendant la phase de lancement, puis envisager une délocalisation partielle une fois le produit stabilisé et les volumes en hausse.

Cette stratégie limite les risques. Vous ne vous engagez pas trop tôt avec un sous-traitant lointain. Vous validez d'abord le marché, puis optimisez les coûts quand cela se justifie.

Certaines productions peuvent rester en France même après délocalisation partielle : prototypes, séries spéciales, versions customisées. Garder un pied en France vous permet de rester flexible.

Approche modulaire par composant

Optimisez composant par composant, sous-ensemble par sous-ensemble. Certains éléments se prêtent bien à la production locale (forte valeur ajoutée, savoir-faire spécifique, évolution fréquente). D'autres composants plus standards peuvent être fabriqués à l'étranger.

L'assemblage final mérite une réflexion en soi car le faire en France permet de garder la main sur la qualité finale, facilite les ajustements et simplifie la logistique client si vos clients sont européens.

Par exemple, pour un produit mécatronique, on pourrait imaginer la configuration suivante : mécanique usinée en France, composants électroniques standards achetés en Asie, assemblage final et tests en France. Cette approche hybride vous permet d’obtenir un coût compétitif global tout en conservant agilité et maîtrise qualité.

En somme, la décision de produire en France ou à l'étranger ne se résume pas à comparer des prix unitaires. C'est un arbitrage stratégique. Fabriquer en France n'est ni impossible ni forcément plus cher. La vraie différence se joue sur la préparation de l'industrialisation, l'approche DfMA et le partenariat avec des industriels qui conseillent et co-optimisent. Entourez-vous d'experts qui connaissent l'écosystème industriel français et qui sauront vous guider vers les bonnes décisions et les bons partenaires.

FAQ

Est-il rentable de fabriquer en France ?

Cela dépend de votre produit et de vos volumes. Dans de nombreux secteurs, pour les petites et moyennes séries, la France reste compétitive une fois tous les coûts additionnés. Le transport, le stockage imposé par les minimums de commande, la gestion à distance réduisent voire annulent l'écart de coût unitaire. Pour les très grosses séries standardisées, la délocalisation garde généralement l'avantage. L'astuce : calculer le coût total, pas juste le prix de la pièce.

Pourquoi fabriquer en France plutôt qu'en Asie ?

La réactivité fait souvent la différence : quand votre produit évolue vite (innovation, lancement, sur-mesure), la proximité change tout. Le pilotage simplifié élimine décalage horaire et barrière linguistique. Certains savoir-faire techniques ou certifications sont plus accessibles en France. Pour des volumes modestes, les industriels français acceptent des séries que de gros sous-traitants étrangers peuvent refuser ou traiter sans priorité.

Comment trouver un fabricant en France ?

Définissez d'abord votre besoin : procédés nécessaires, volumes prévus, niveau de qualité requis. Les centres techniques sectoriels comme le CETIM (Centre technique des industries mécaniques) proposent des services d'accompagnement et bases de données. Les plateformes de sourcing industriel peuvent aider. Mais les recommandations de confrères dans votre écosystème valent souvent mieux qu'une recherche générique. Un bon sous-traitant français vous conseillera et optimisera avec vous, ce qui fait toute la différence sur la durée.

Concevoir. Tester. Industrialiser.

Chez Scalea, on ne se contente pas d’avoir des idées : on les transforme en produits fiables, sûrs et prêts à être certifiés.

Depuis plus de 20 ans, on aide les équipes R&D, les ingénieurs et les dirigeants à concrétiser leurs projets. Pas de jargon inutile : juste une méthode solide, de la rigueur technique et un vrai sens du partenariat.

Ce qu’on fait concrètement :

- On conçoit et intègre vos systèmes mécaniques, électroniques et logiciels

- On teste, valide et fiabilise chaque étape avant certification

- On industrialise vos produits pour une production fluide et rentable

.jpg)