Passage à l'échelle industrielle : guide complet du scale-up

Un produit qui fonctionne parfaitement en petite ou moyenne série peut rencontrer de graves difficultés lors du passage à l’échelle.

Dans l’industrialisation, l’augmentation des volumes agit comme un révélateur : des fragilités jusque-là contenues deviennent visibles. Procédés arrivés à leurs limites, organisation sous tension, coûts unitaires qui explosent, dérives qualité ou supply chain insuffisamment dimensionnée.

Que vous soyez une entreprise industrielle déjà structurée ou un acteur en forte croissance, le constat est le même : changer d’échelle impose de repenser en profondeur l’existant.

Vous avez validé votre produit en présérie ou en premières séries industrielles. Les clients sont au rendez-vous. Les volumes doivent augmenter significativement.

Comment absorber cette montée en cadence sans dégrader la qualité ni la performance économique ?

Quels arbitrages techniques et organisationnels sont incontournables ?

Cet article détaille ce qu’implique réellement le passage à l’échelle industrielle, les défis à anticiper et les leviers à activer pour réussir cette transformation.

- Le passage à l'échelle n'est pas une simple multiplication des volumes : c'est une transformation profonde des procédés, de l'organisation industrielle existante et de l'écosystème de partenaires.

- Les défis du scale-up sont multiples : adaptation ou rupture des procédés de fabrication, maintien de la qualité à cadence élevée, réduction drastique des coûts unitaires, sécurisation de la supply chain et redimensionnement des organisations.

- La scalabilité se prépare dès la conception : intégrer une approche DfMA (Design for Manufacturing and Assembly) dès l’amont facilite considérablement les transitions vers la grande série.

- La progressivité est la clé : monter en volume par paliers (x2, x5, x10) permet de stabiliser les process industriels et d’absorber les changements organisationnels.

- L’accompagnement expert accélère et sécurise le scale-up : la complexité pluridisciplinaire du passage à l’échelle nécessite une vision transverse rarement disponible en interne, même dans des structures établies

Qu’est-ce que le passage à l’échelle (scale-up) ?

Définition et enjeux du scale-up

Le passage à l’échelle (ou scale-up) correspond à une augmentation significative des volumes de production d’un produit, souvent accompagnée d’un changement de cadence, de technologie ou de modèle économique.

Contrairement à une idée reçue, il ne s’agit pas simplement de produire davantage avec les mêmes moyens. Le scale-up impose de faire évoluer l’ensemble de la chaîne de valeur industrielle : procédés de fabrication, outillages, organisation, supply chain, investissements et compétences.

C’est à ce moment que les choix réalisés en conception, en industrialisation initiale et en organisation montrent pleinement leurs forces… ou leurs limites.

Ce qui était maîtrisé à faible cadence peut devenir critique dès que les volumes augmentent fortement.

Pourquoi le passage à l'échelle est-il si complexe ?

Premier facteur de complexité : l’effet volume.

Un défaut de conception acceptable sur quelques centaines d’unités devient rapidement critique sur plusieurs milliers. De même, un procédé manuel ou semi-automatisé tolérable à faible cadence devient un goulet d’étranglement à grande série.

La montée en volume entraîne souvent des ruptures de procédés. Une pièce initialement usinée peut devoir passer à l’injection plastique. Un assemblage manuel peut nécessiter une automatisation partielle ou complète. Ces transitions impliquent des investissements lourds, des validations industrielles complètes et une requalification qualité.

Les contraintes économiques deviennent centrales. En pratique, les coûts unitaires en petite série peuvent être 2 à 5 fois supérieurs à ceux observés en grande série, principalement en raison de l’amortissement des coûts fixes et de la productivité des procédés.

Enfin, la complexité organisationnelle augmente fortement. Passer de quelques centaines à plusieurs milliers d’unités implique de redimensionner les fonctions industrielles existantes : production, qualité, logistique, supply chain, maintenance, méthodes.

Les défis techniques du passage à l’échelle

Adapter les procédés de fabrication aux volumes série

Les procédés adaptés aux petites et moyennes séries atteignent rapidement leurs limites lorsque les volumes augmentent. Le passage à l’échelle impose souvent de faire évoluer les technologies de fabrication.

Par exemple, une pièce usinée peut rester viable économiquement à faible volume, mais nécessiter un passage à l’injection plastique ou au moulage pour atteindre des coûts unitaires compatibles avec la grande série. Le coût initial des outillages (plusieurs dizaines de milliers d’euros, voire davantage) doit alors être mis en regard des gains unitaires attendus.

De même, les opérations manuelles deviennent des goulets d’étranglement. L’automatisation ou la semi-automatisation s’impose progressivement, avec des investissements en lignes, en montages spécifiques et en équipements de contrôle.

Ces évolutions doivent être anticipées car elles conditionnent directement la capacité industrielle à produire en volume tout en maintenant qualité, cadence et coûts.

Maintenir la qualité à grande échelle

L’augmentation des volumes ne doit jamais se faire au détriment de la qualité. Or, lors des montées en cadence, il est fréquent d’observer des dégradations temporaires des taux de conformité si les process ne sont pas suffisamment robustes.

À grande échelle, la qualité repose sur des process répétables et maîtrisés. Les contrôles unitaires exhaustifs deviennent irréalistes. Ils sont remplacés par des contrôles automatisés, des plans de surveillance et une gestion statistique des procédés (SPC).

La formation des équipes, la standardisation des méthodes et la capacité à détecter rapidement les dérives deviennent alors des facteurs clés pour stabiliser la production série.

Réduire les coûts unitaires de manière structurelle

Le scale-up vise également une amélioration significative de la performance économique. Un produit à 150 € en petite série peut viser un coût unitaire de 50 € ou moins en grande série, à condition de repenser l’ensemble du système industriel.

Les leviers principaux sont :

- les économies d’échelle sur les achats,

- l’automatisation et la productivité des procédés,

- la réduction des rebuts et non-qualités,

- l’optimisation des flux et des temps de cycle.

Ces gains ne sont jamais automatiques : ils résultent de choix industriels structurants.

Sécuriser et redimensionner la supply chain

La supply chain doit évoluer au même rythme que la production. Certains fournisseurs adaptés aux petites séries peuvent ne pas être en capacité de suivre des volumes élevés ou des exigences de cadence plus strictes.

Le passage à l’échelle implique donc :

- l’évaluation de la capacité réelle des fournisseurs,

- la qualification de nouvelles sources si nécessaire,

- la sécurisation des composants critiques,

- l’optimisation des flux et des stocks.

À grande échelle, l’objectif est de garantir la continuité de production sans immobiliser inutilement du capital.

Les défis organisationnels du passage à l’échelle

Faire évoluer l’organisation industrielle existante

Dans les entreprises déjà structurées, le scale-up ne consiste pas à créer les fonctions industrielles, mais à les faire évoluer et changer de dimension.

Production, qualité, méthodes, supply chain, maintenance : ces fonctions doivent absorber une augmentation de cadence, de complexité et de coordination. Les process doivent être formalisés, parfois repensés, et les interfaces renforcées pour éviter les ruptures opérationnelles.

Adapter les compétences et les rôles

La montée en volume exige une évolution des compétences. Les équipes doivent maîtriser de nouveaux procédés, de nouveaux outils, de nouvelles exigences qualité.

Cela passe par :

- la montée en compétence des équipes existantes,

- parfois le renfort par des profils expérimentés,

- la structuration du transfert de connaissances et de la documentation.

L’objectif est de consolider une culture industrielle robuste, capable de soutenir durablement la production série.

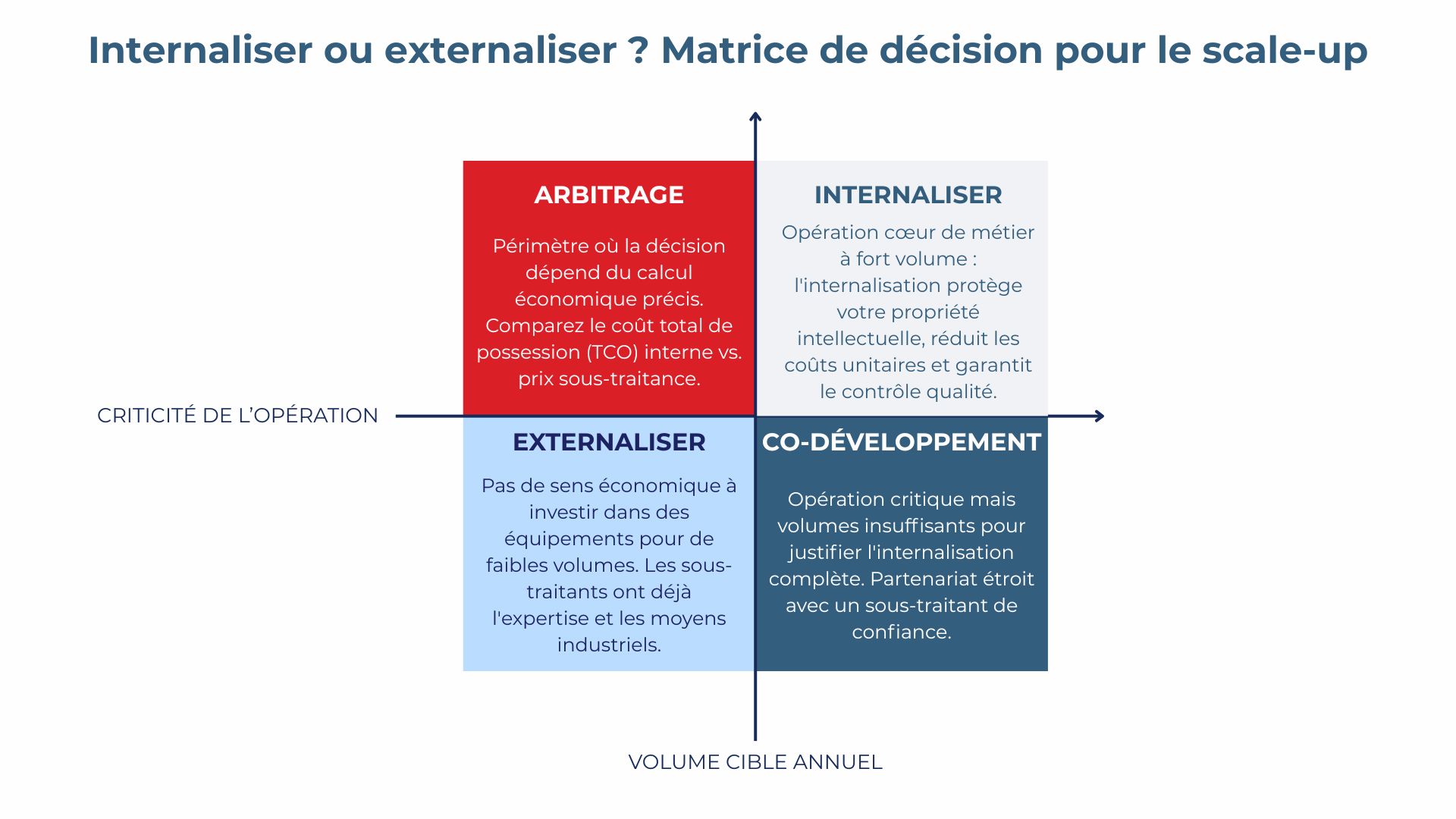

Arbitrer entre internalisation et externalisation

Le passage à l’échelle pose souvent la question du make or buy. Certaines opérations peuvent être internalisées pour renforcer le contrôle, d’autres externalisées pour gagner en flexibilité.

Ces arbitrages doivent tenir compte :

- des volumes cibles,

- de la criticité des opérations,

- des capacités internes,

- des investissements nécessaires,

- de la stratégie industrielle globale.

Comment préparer et réussir son passage à l'échelle ?

Le passage à l’échelle ne s’improvise pas. Même dans une organisation industrielle déjà structurée, il constitue un projet de transformation à part entière, qui mobilise simultanément la conception produit, les procédés, l’organisation, les investissements et la supply chain.

Réussir un scale-up industriel consiste moins à “ajouter de la capacité” qu’à reconfigurer un système existant pour lui permettre de fonctionner durablement à une nouvelle échelle.

Étape 1 – Intégrer la scalabilité dès la conception (DfMA et vision série)

Dans de nombreuses entreprises industrielles, les produits ont été conçus pour une première échelle donnée : prototype, présérie, ou premières séries commerciales. Le passage à l’échelle impose alors de réinterroger les choix de conception initiaux à la lumière des volumes cibles.

C’est ici que l’approche DfMA (Design for Manufacturing and Assembly) joue un rôle central. Elle ne consiste pas seulement à “simplifier” un produit, mais à l’optimiser pour :

- des procédés industriels robustes,

- des cadences élevées,

- des coûts unitaires compatibles avec la grande série,

- une reproductibilité maîtrisée.

Concrètement, cela implique d’évaluer chaque choix technique sous l’angle de la série :

- le procédé est-il compatible avec les volumes cibles ?

- les tolérances sont-elles réalistes à grande cadence ?

- l’architecture produit facilite-t-elle l’assemblage et le contrôle ?

- les matériaux choisis sont-ils disponibles, qualifiables et stables à long terme ?

Dans une organisation mature, cette étape correspond souvent à une revue de conception orientée industrialisation série, permettant d’identifier les points qui deviendront critiques lorsque les volumes augmenteront.

Étape 2 – Utiliser la présérie comme révélateur industriel

La présérie industrielle n’est pas une simple formalité. Elle constitue un outil stratégique pour valider la capacité réelle du système industriel à monter en volume.

À ce stade, l’objectif n’est plus seulement de “fabriquer”, mais de tester :

- la robustesse des procédés,

- la répétabilité des opérations,

- la stabilité des temps de cycle,

- la capacité des équipements et des outillages,

- la tenue des coûts réels,

- la qualité dans des conditions proches de la série.

Pour les responsables méthodes et industrialisation, la présérie permet d’identifier très tôt :

- les goulets d’étranglement,

- les dérives qualité potentielles,

- les écarts entre les hypothèses théoriques et la réalité terrain.

Corriger un problème de conception, de process ou d’outillage à ce stade coûte nettement moins cher qu’après un investissement série. La présérie transforme ainsi des hypothèses en données factuelles et sécurise les décisions d’investissement.

Étape 3 – Construire un plan de passage à l’échelle structuré et réaliste

Le scale-up industriel doit être piloté comme un projet transverse, avec un plan clair et partagé entre les différentes fonctions.

Ce plan doit commencer par la définition de paliers de montée en volume. Passer brutalement d’un faible volume à une grande série expose l’organisation à des risques majeurs. Une montée progressive (par exemple x2, x5, x10) permet de :

- stabiliser les procédés à chaque étape,

- absorber les changements organisationnels,

- ajuster les investissements au bon moment.

Le plan de scale-up doit couvrir de manière exhaustive :

- les investissements industriels (outillages, équipements, automatisation),

- les évolutions de procédés,

- les besoins en capacité (machines, équipes, horaires),

- l’adaptation des systèmes qualité,

- les impacts supply chain et logistiques,

- les jalons de validation industrielle.

Dans une organisation déjà structurée, ce travail consiste souvent à aligner des fonctions existantes autour d’un objectif commun de montée en cadence, avec une vision partagée des priorités et des contraintes.

Étape 4 – Piloter la montée en cadence par itérations maîtrisées

La progressivité est un facteur clé de réussite du passage à l’échelle. Monter en volume par paliers permet de sécuriser chaque étape avant d’accélérer.

À chaque palier, il est indispensable de vérifier :

- la stabilité des procédés,

- la tenue des indicateurs qualité,

- la capacité réelle de production,

- l’adéquation de l’organisation aux nouvelles contraintes.

Cette approche itérative permet d’apprendre à chaque étape et de corriger rapidement les écarts. À l’inverse, une montée en cadence trop brutale (“big bang”) laisse peu de marge de manœuvre et amplifie les erreurs.

Le scale-up industriel est rarement linéaire. Il nécessite des ajustements continus, fondés sur des retours terrain et des données mesurées.

Installer une dynamique d’amélioration continue orientée série

Une fois la montée en cadence engagée, la performance industrielle doit être pilotée par des indicateurs adaptés à la grande série.

Parmi les KPI clés du passage à l’échelle :

- taux de conformité,

- capabilité des procédés,

- coûts unitaires réels,

- temps de cycle,

- taux de rebuts,

- respect des délais de livraison.

Ces indicateurs permettent d’anticiper les dérives et de déclencher rapidement des actions correctives. Le passage à l’échelle n’est pas une phase ponctuelle, mais un processus d’amélioration continue, qui vise à stabiliser durablement la production à la nouvelle échelle.

L’importance de l’accompagnement dans le passage à l’échelle

Pourquoi un accompagnement externe fait la différence

Même dans des entreprises industrielles expérimentées, le passage à l’échelle confronte l’organisation à des situations peu fréquentes : changements de procédés, investissements lourds, arbitrages complexes entre technique, économie et organisation.

La difficulté réside dans la complexité pluridisciplinaire du scale-up. Peu d’équipes disposent en interne de l’ensemble des compétences nécessaires pour anticiper tous les impacts et éviter les erreurs coûteuses.

Un accompagnement externe permet :

- d’apporter un regard transverse,

- de capitaliser sur des retours d’expérience concrets,

- d’identifier plus rapidement les points critiques,

- de sécuriser les décisions structurantes.

Choisir les bons partenaires industriels

Un bon partenaire de scale-up ne se limite pas à une expertise technique isolée. Il doit être capable de comprendre l’ensemble du système industriel et d’intervenir en cohérence avec les équipes internes.

Les critères de choix incluent :

- une expérience concrète du passage à l’échelle,

- une compréhension fine des enjeux industriels,

- une capacité à travailler en interface avec les équipes R&D, méthodes, production et qualité,

- une approche pragmatique, adaptée au contexte spécifique de l’entreprise.

Le scale-up se déroule sur plusieurs mois, souvent entre 12 et 18 mois. Un partenariat inscrit dans la durée permet d’accompagner efficacement chaque étape de la transformation.

Le passage à l’échelle industrielle est une transformation profonde, y compris pour les entreprises déjà structurées. Il ne s’agit pas simplement d’augmenter les volumes, mais de faire évoluer un système industriel existant pour le rendre performant, robuste et durable à une nouvelle échelle.

Préparer la scalabilité dès la conception, exploiter pleinement la présérie, planifier rigoureusement la montée en cadence, piloter par itérations et s’appuyer sur des expertises éprouvées sont les leviers clés pour réussir cette transition. Un scale-up réussi est avant tout un scale-up anticipé, piloté et maîtrisé.

Pour vos projets de passage à l’échelle industrielle, entourez-vous de partenaires expérimentés capables de vous accompagner pour transformer votre succès en petite série en succès durable en grande série.

FAQ

Comment passer de la petite à la grande série ?

Le passage à la grande série nécessite une approche structurée. Il s’appuie sur une conception orientée série, validée en présérie, puis sur une montée en cadence progressive par paliers. Chaque étape doit permettre de stabiliser les procédés, d’ajuster l’organisation existante et de sécuriser la qualité avant d’augmenter les volumes.

Quels sont les principaux défis du passage à l’échelle ?

Les défis sont à la fois techniques, organisationnels et économiques. Ils concernent l’évolution des procédés de fabrication, la robustesse de la qualité à cadence élevée, la réduction des coûts unitaires, l’adaptation de la supply chain et le redimensionnement des organisations industrielles existantes. Ces dimensions sont interdépendantes et doivent être traitées de manière globale.

Comment maximiser ses chances de réussite lors d’un scale-up industriel ?

La réussite repose sur l’anticipation, la progressivité et le pilotage. Intégrer la scalabilité dès la conception, utiliser la présérie comme outil de validation, planifier les investissements et les évolutions organisationnelles, progresser par itérations maîtrisées et s’entourer de partenaires expérimentés permettent de sécuriser durablement le passage à l’échelle.

Concevoir. Tester. Industrialiser.

Chez Scalea, on ne se contente pas d’avoir des idées : on les transforme en produits fiables, sûrs et prêts à être certifiés.

Depuis plus de 20 ans, on aide les équipes R&D, les ingénieurs et les dirigeants à concrétiser leurs projets. Pas de jargon inutile : juste une méthode solide, de la rigueur technique et un vrai sens du partenariat.

Ce qu’on fait concrètement :

- On conçoit et intègre vos systèmes mécaniques, électroniques et logiciels

- On teste, valide et fiabilise chaque étape avant certification

- On industrialise vos produits pour une production fluide et rentable

.jpg)