Coût de revient produit : comment le maîtriser dès la conception ?

Quelle que soit sa qualité technique, un produit qui coûte trop cher à fabriquer ne trouvera jamais son équilibre économique, dit crûment, il ne sera jamais rentable. Ceci dit, c’est un problème qui peut être évité bien en amont puisque la majorité des coûts de fabrication sont engagés par des décisions prises en phase de conception.

Ici, l’objectif est de voir comment maîtriser votre coût de revient dès les prémisses du développement produit : les leviers pour réduire vos coûts sans rogner sur la qualité, une méthodologie éprouvée pour piloter le coût tout au long de la conception et des exemples d'optimisations réussies.

- Le coût de revient se joue en grande partie dès la conception : selon les travaux en DfMA, 70 à 80% des coûts sont engagés par les choix de matériaux, procédés et architecture produit.

- Simplifier pour économiser : réduire le nombre de pièces, standardiser les fixations et optimiser l'assemblage sont des leviers majeurs de maîtrise des coûts.

- Le bon procédé au bon volume : adapter votre choix de fabrication (usinage, injection, tôlerie) à vos volumes de production évite les surcoûts structurels.

- L'approche DfMA change la donne économique : concevoir pour faciliter la fabrication et l'assemblage réduit drastiquement les coûts sans compromettre la qualité.

- Un coût cible dès le départ : définir et piloter un objectif de coût dès le cahier des charges permet d'arbitrer efficacement tout au long du développement.

Coût de revient produit : comprendre les enjeux dès la conception

Qu'est-ce que le coût de revient et pourquoi se joue-t-il dès la conception ?

Le coût de revient, c'est le coût total nécessaire pour fabriquer une unité de votre produit. Il englobe tout :

- matières premières ;

- composants achetés ;

- procédés de transformation ;

- assemblage ;

- coûts indirects (comme les outillages ou la logistique).

Entre ce coût de revient et le prix de vente, votre marge commerciale doit couvrir vos frais généraux, votre R&D et votre rentabilité.

Or, il est observé en DfMA que 70 à 80% du coût de revient final est engagé pendant la phase de conception. Autrement dit, vos choix de matériaux, vos procédés de fabrication, votre architecture produit, le nombre de pièces, la complexité d'assemblage… tout cela verrouille l'essentiel de votre structure de coûts. D'où l'importance cruciale de ces décisions initiales, c'est vous donner les moyens de concevoir un produit rentable.

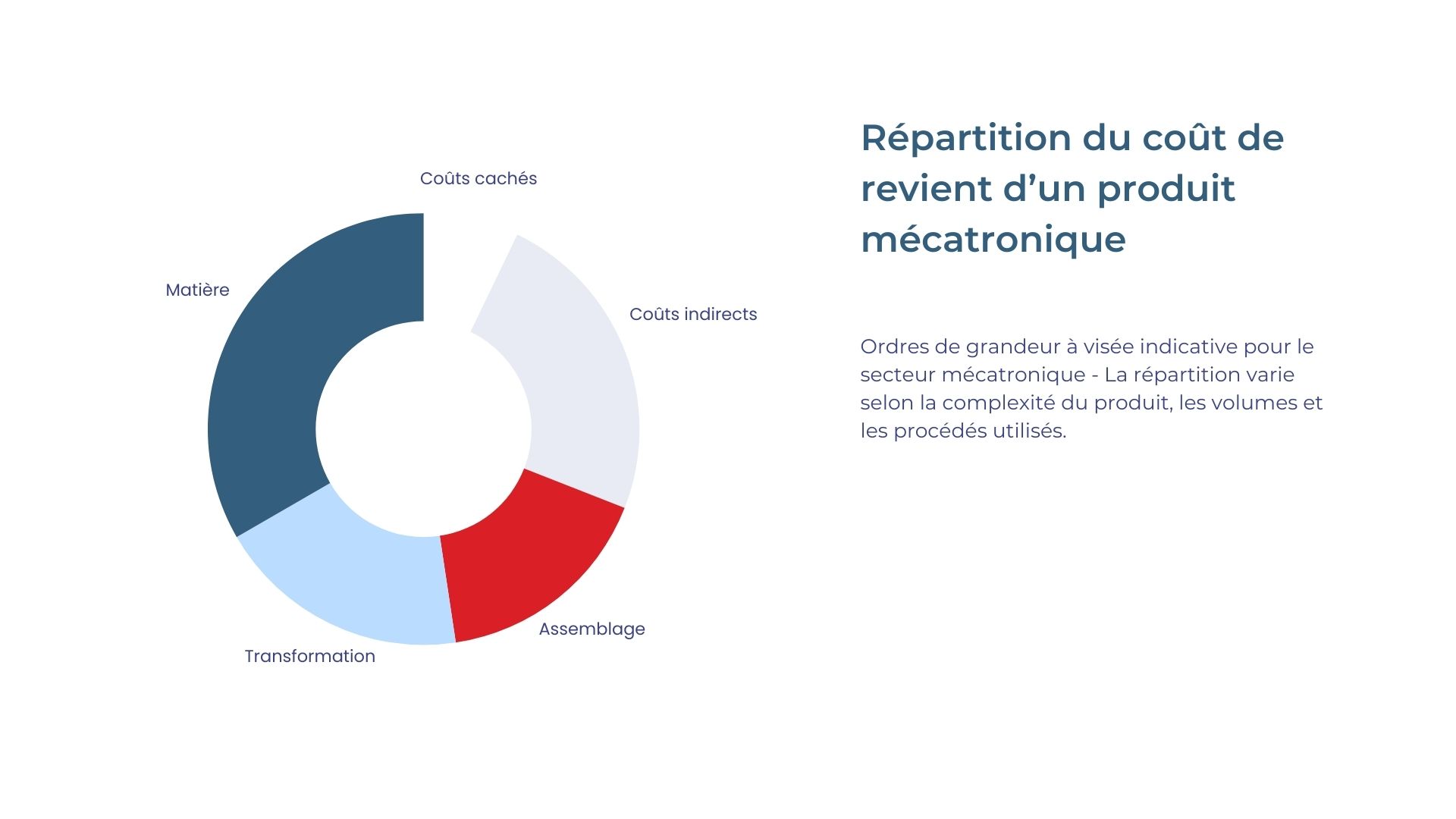

Les composantes du coût de revient d'un produit industriel

En premier lieu, le coût matière regroupe matériaux bruts et composants achetés (métaux, plastiques, électronique, visserie, joints). Vient ensuite le coût de transformation qui correspond aux procédés transformant vos matières en pièces finies : usinage, injection plastique, pliage de tôle, traitement de surface. S'ajoute à cela le coût d'assemblage qui inclut toutes les opérations de montage avec leur temps passé et leurs outillages spécifiques.

Mais ce n'est pas tout. Les coûts indirects sont souvent sous-estimés alors qu'ils pèsent lourd : outillages et moules à amortir, stocks de composants à gérer, transport des pièces, taux de rebut. Ils représentent généralement 20 à 30% du coût total dans le secteur mécatronique, selon la structure de production.

Enfin, n'oubliez pas les coûts cachés qui ne figurent nulle part dans votre nomenclature mais plombent votre rentabilité : la complexité qui ralentit la production, les reprises qualité, le besoin de main-d'œuvre hautement qualifiée, les temps d'arrêt pour changement de série.

Pourquoi tant de produits dépassent leur budget de coût cible ?

Si maîtriser le coût de revient est si crucial, pourquoi tant de projets dérapent-ils sur ce point ?

La première erreur, et sans doute la plus fréquente, c'est la concevoir sans penser à la fabrication, en d’autres termes, un design industriel techniquement très avancé mais trop complexe, impossible à produire à bon coût.

Cette erreur s’accompagne souvent d’un choix de procédés inadaptés aux volumes visés, ce qui entaille sévèrement la rentabilité. Autre écueil classique : la sur-conception de pièces trop complexes en nombre et surtout sans valeur réelle pour l'utilisateur final.

À cela s'ajoute l'assemblage complexe avec une explosion des références qui complique le montage et augmente les coûts et les stocks, ainsi que l’adoption injustifiée de matériaux premium ****pour des surcoûts sans bénéfice fonctionnel réel.

Au final, les dépassements de coût de revient résultent rarement du hasard mais découlent de choix de conception non optimisés, pris sans vision globale des contraintes de fabrication.

Les leviers pour maîtriser le coût de revient dès la conception

Simplifier l'architecture produit et réduire le nombre de pièces

Voici une règle d'or en conception orientée coût : moins de pièces, c'est automatiquement moins de coûts. Et pas seulement sur la matière.

En effet, chaque pièce que vous ajoutez génère une cascade de coûts : achat ou fabrication, stockage, manutention, assemblage, gestion qualité, etc. La solution ? Privilégier les pièces multifonctions qui intègrent plusieurs fonctions au lieu de multiplier les éléments distincts. Dans le même esprit, éliminez systématiquement les pièces redondantes ou non essentielles.

Concrètement, réduire de moitié le nombre de pièces (par exemple de 30 à 15) peut diminuer drastiquement votre temps d'assemblage — parfois jusqu'à 50% selon la complexité.

Choisir les bons procédés de fabrication pour vos volumes

Tous les procédés ne se valent pas ; en choisir un qui est inadapté à vos volumes de production, c'est vous assurer un coût de revient très élevé.

L’arbitrage clé repose ici sur le rapport entre l’investissement initial et le coût unitaire. Les procédés nécessitant un outillage dédié — comme l’injection plastique — impliquent un investissement de départ parfois très élevé, mais permettent en contrepartie de réduire fortement le coût de chaque pièce produite.

À l’inverse, des procédés sans outillage lourd, comme l’usinage, limitent l’investissement initial mais génèrent un coût unitaire plus élevé. Plus l’investissement amont est important, plus le coût pièce tend à baisser à mesure que les volumes augmentent. Le bon choix dépend donc du niveau de complexité du produit, des volumes visés et de la trajectoire industrielle du projet.

Simplifier l'assemblage avec l'approche DfMA

Le DfMA (Design for Manufacturing & Assembly) consiste à concevoir en pensant en même temps à la fabrication et à l’assemblage. C'est un levier puissant pour réduire vos coûts.

Commencez par réduire le nombre d'opérations d'assemblage, car chacune d’entre elles prend du temps et peut générer des erreurs. Dans cette logique, privilégiez les assemblages simples (clips, vis standards) plutôt que complexes (soudures spécifiques, collages). Pensez également à standardiser vos fixations : utiliser un seul type de vis facilite considérablement le travail de vos opérateurs.

Autre aspect souvent négligé : concevez pour l'auto-positionnement avec des détrompeurs. Ainsi, vos pièces ne peuvent se monter que dans le bon sens, ce qui élimine les erreurs et accélère le montage.

À titre d’exemple, remplacer des soudures par des assemblages vissés apporte des gains multiples : simplicité de montage, possibilité de transport en kit, montage sur site et facilité de maintenance ultérieure.

Optimiser le choix des matériaux

Choisir le bon matériau, ce n'est pas chercher la performance maximale, c'est trouver, pour reprendre l’expression mathématique, ce qui est nécessaire et suffisant.

Il faut donc éviter de verser dans la sur-spécification, à savoir utiliser un matériau premium alors qu'un standard suffit crée un surcoût qui se multiplie par chaque unité produite. À l'inverse, privilégier les matériaux standards et disponibles évite les délais longs et les quantités minimales élevées.

Pensez également aux matériaux recyclés ou biosourcés qui, dans une démarche d'éco-conception, sont souvent moins coûteux que leurs équivalents vierges. Sur le plan technique, optimisez vos épaisseurs pour éviter le gaspillage sans compromettre la tenue mécanique. Enfin, arbitrez entre performance et coût selon les zones du produit : inutile d'utiliser les mêmes matériaux partout.

Penser modularité et standardisation

Au-delà de l'optimisation produit par produit, la modularité et la standardisation créent des économies d'échelle, même sur des volumes moyens.

Plutôt que de concevoir chaque produit de votre gamme comme une entité distincte, pensez plateformes communes : concevez une base partagée sur laquelle vous greffez des variantes. Vous mutualisez ainsi développement, outillage et achats. Dans cette même logique, standardisez interfaces, sous-ensembles et fixations sur plusieurs produits pour multiplier les volumes d'achat et simplifier la supply chain.

L'effet multiplicateur est simple à comprendre : réduire la gamme des composants achetés simplifie votre gestion, réduit vos stocks et diminue vos risques d'obsolescence.

Exemple d'optimisation : réduire drastiquement le coût d'un châssis métallique

Le défi : repenser un produit pour maîtriser les coûts

Les optimisations les plus spectaculaires surviennent souvent lorsqu'on remet en question les choix de procédés initiaux. Prenons l'exemple d'un châssis en tubes soudés.

Ce choix semble logique à première vue, mais il occasionne des coûts cachés considérables : ouvrier qualifié, matériel, énergie, temps de contrôle, et au final une structure rigide, lourde et coûteuse à transporter. Face à cette situation, l'objectif apparaît comme une évidence : réduire drastiquement les coûts sans rogner sur robustesse, durabilité ou facilité d'utilisation.

Les solutions : choix de procédés et simplification

Pour changer l’équation économique, il y a, dans notre exemple, deux solutions complémentaires :

- Remplacer les tubes soudés par des tôles pliées. Le pliage de tôle présente un avantage majeur : c'est un procédé rapide, répétable et économique. Une presse plieuse produit des pièces en quelques secondes, sans nécessiter de main-d'œuvre hautement qualifiée. Mieux encore, la structure en tôles pliées peut être plus légère tout en conservant la rigidité grâce aux plis qui créent des nervures structurelles.

- Remplacer les soudures par des assemblages vissés. Cette approche apporte des bénéfices en cascade : simplicité d'assemblage (tout technicien peut monter avec une visseuse), transport en kit (livraison à plat optimisant les volumes), et possibilité de montage sur site directement à l'emplacement d'installation.

Les bénéfices au-delà du coût : transport, productivité, maintenabilité

Ce qui est fascinant avec une optimisation bien menée, c'est qu'elle a tendance à apporter son lot de bonnes surprises.

Toujours pour notre châssis métallique, on observe ainsi que côté logistique, livrer en kit, à plat, optimise les volumes dans les camions. Vous pouvez ainsi réduire vos coûts de transport jusqu'à 30 à 50% selon la géométrie du produit.

Ensuite, sur le terrain, vos techniciens assemblent directement à l'emplacement sans manipuler une structure encombrante, ce qui améliore considérablement la productivité. Le montage vissé est en effet plus rapide et ne nécessite pas de compétences particulières.

Mais ce n'est pas tout. La maintenabilité s'en trouve également améliorée : un produit assemblé par vis peut être démonté et remonté pour remplacement de composants, ce qui allonge sa durée de vie. Enfin, l'impact environnemental diminue car moins de poids, moins de transport, et parce qu’un produit démontable facilite le recyclage en fin de vie.

Méthodologie : comment intégrer le coût de revient dans votre processus de conception

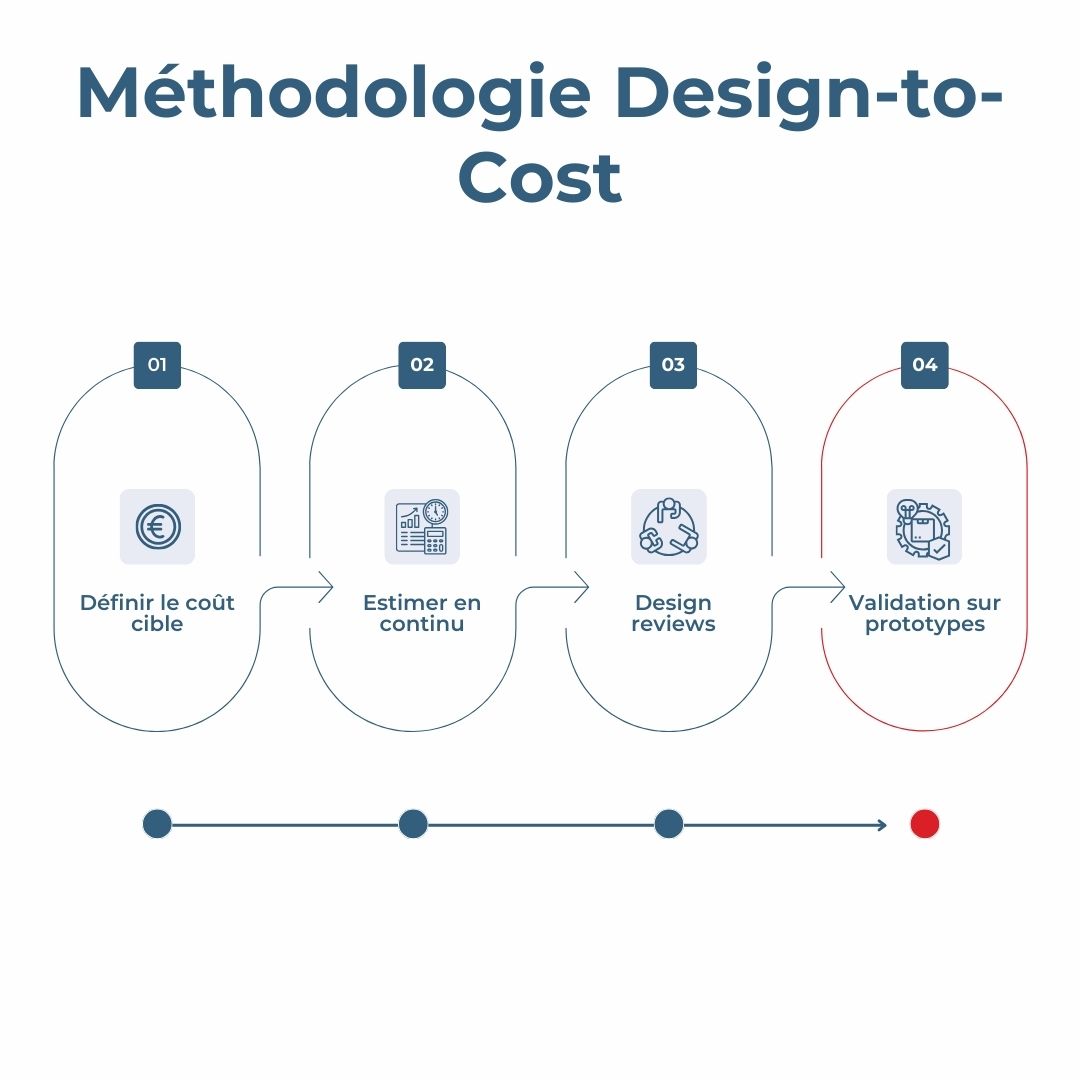

Étape 1 - Définir un coût cible dès le cahier des charges

Commencer à concevoir sans coût cible défini dans le cahier des charges produit, c'est risquer de découvrir une erreur très tard alors que votre produit coûte bien trop cher à fabriquer. Pour éviter ce piège, fixez votre objectif de coût de revient avant même de tracer le premier croquis.

Partez de votre prix de vente visé et de votre marge. Par exemple : "Notre produit doit se vendre 500 euros, avec 40% de marge commerciale (marge brute sur prix de vente). Donc notre coût de revient cible ne peut pas dépasser 300 euros."

Une fois ce chiffre global établi, décomposez-le par sous-ensemble (châssis 80€, électronique 120€, packaging 20€). Cela vous donne des garde-fous précis pour chaque élément.

Étape 2 - Estimer le coût au fur et à mesure de la conception

Ici encore, n’attendez pas qu’il soit trop tard, estimez le coût en continu, dès les premières ébauches. Faites d'abord une estimation grossière du coût matière et des procédés envisagés. Puis, à chaque jalon (POC produit, prototype, présérie), affinez progressivement avec vos fournisseurs ou vos bases de données.

Cette approche vous permet d'identifier rapidement les écarts par rapport au coût cible et d'ajuster en conséquence. Pour cela, impliquez systématiquement les pôles achats et production : ce sont eux qui connaissent les réalités terrain, les coûts fournisseurs réels et les temps d'assemblage réalistes.

Étape 3 - Faire des revues de conception orientées coût (Design to Cost)

La communication interdisciplinaire étant la clé de l’optimisation, vous devez organiser des revues multidisciplinaires spécifiquement dédiées à l'analyse des coûts.

Réunissez design, ingénierie, achats et production autour de la table. L'objectif est ici de challenger méthodiquement chaque choix :

- Ce matériau est-il nécessaire ?

- Ce procédé est-il optimal ?

- Cette pièce apporte-t-elle une valeur réelle ?

Dans cette démarche, identifiez d'abord les postes de coûts les plus importants et priorisez vos efforts dessus. Puis explorez systématiquement des solutions alternatives moins coûteuses pour chaque élément critique.

Un exemple type d'échange : "Ce joint coûte 2 euros. Peut-on le remplacer par un joint standard à 0,20 euros avec la même étanchéité ?"

Étape 4 - Prototyper et valider le coût avant la présérie

Pour valider le coût réel avant de lancer la présérie, réalisez des prototypes représentatifs fabriqués avec les procédés cibles en les faisant passer par le banc de test. Pourquoi cette exigence ? Parce qu'un prototype usiné ne vous dira rien sur le coût d'un produit destiné à être injecté. Vous devez impérativement valider les procédés réels.

Sur la base de vos plans finaux, demandez ensuite des chiffrages précis à vos fournisseurs — pas des estimations grossières, mais des offres fermes basées sur des volumes série. C'est à ce stade que vous identifiez les derniers leviers d'optimisation avant le lancement. Et surtout, vous validez que votre coût cible est effectivement atteint.

En résumé, chaque choix de conception impacte directement la rentabilité de votre produit en série. Maîtriser le coût ne signifie pas rogner sur la qualité, mais concevoir intelligemment en intégrant les contraintes de fabrication dès les premières esquisses.

Un produit rentable, c'est un produit pensé pour être fabriqué dès la conception. Entourez-vous de partenaires qui maîtrisent à la fois la conception technique et les contraintes de fabrication !

FAQ

Comment calculer concrètement le coût de revient d'un produit ?

Commencez par lister tous les éléments de votre nomenclature avec leur coût unitaire. Ajoutez ensuite les coûts de transformation pour chaque pièce selon les procédés et le temps machine. Intégrez également les coûts d'assemblage basés sur le temps de montage. N'oubliez surtout pas les coûts indirects souvent sous-estimés : amortissement des outillages, rebuts, packaging, transport. Pour affiner votre calcul, demandez des chiffrages fournisseurs sur plans précis et volumes réalistes.

À quel moment faut-il vraiment commencer à s'inquiéter du coût de revient ?

Dès la rédaction du cahier des charges, avant même le premier croquis. C'est à ce moment précis que vous fixez votre coût cible en fonction de votre prix de vente visé et de votre marge nécessaire. Attendre la fin de la conception pour découvrir que votre produit coûte deux fois trop cher, c’est risquer de tout recommencer ou d’abandonner le projet. Le coût de revient doit rester une contrainte de conception, tout en laissant la possibilité d’évoluer si le produit révèle, en cours de route, de nouvelles opportunités de marché ou de valeur.

Qu'est-ce que le Design to Cost et en quoi ça change la donne ?

Avec le Design to Cost, plutôt que de concevoir d'abord puis de découvrir le coût ensuite, vous concevez avec l'objectif de coût comme contrainte permanente. Concrètement, vous organisez des revues où design, ingénierie, achats et production challengent ensemble chaque choix sous l'angle du coût. Vous cherchez systématiquement des alternatives moins coûteuses pour atteindre les mêmes performances. Cette approche permet d'éviter les dépassements budgétaires et garantit un produit viable économiquement dès sa sortie.

Concevoir. Tester. Industrialiser.

Chez Scalea, on ne se contente pas d’avoir des idées : on les transforme en produits fiables, sûrs et prêts à être certifiés.

Depuis plus de 20 ans, on aide les équipes R&D, les ingénieurs et les dirigeants à concrétiser leurs projets. Pas de jargon inutile : juste une méthode solide, de la rigueur technique et un vrai sens du partenariat.

Ce qu’on fait concrètement :

- On conçoit et intègre vos systèmes mécaniques, électroniques et logiciels

- On teste, valide et fiabilise chaque étape avant certification

- On industrialise vos produits pour une production fluide et rentable

.jpg)