Blog | Scalea

Comment fabriquer en France à un coût compétitif ?

Commençons par démolire le mythe de la production délocalisée !

Non : les produits fabriqués à l’étranger ne sont pas de moins bonne qualité. Que ce soit en Asie ou ailleurs, on trouve des sous-traitants très compétents pour la production de vos produits.

Non : produire à l’étranger n’est pas nécessairement moins cher et plus intéressant que l’on soit gros industriel, ou startup qui démarre. Une fois tous les coûts additionnés, l’écart peut être en faveur d’une production locale.

Maintenant, nous pouvons rentrer dans le concret !

Décider si il faut fabriquer en France ou à l’étranger ?

Quelles sont les bonnes questions pour faire son choix :

Le coût :

Le coût par pièce est principalement attractif à l’étranger lorsque l’on fait de très grandes séries. Mais les gros sous-traitants qui sont capables de faire de centaines de milliers de pièces ne sont pas toujours intéressées par des projets de plus faible volume.

On voit souvent que, même si le prix semble être compétitif, lorsque l’on rajoute les coûts liés au transports et au stockage (minimum de commande important), la production locale peut reprendre l’avantage.

Sur ce point, l’avantage principal sera d’avoir un investissement initial moins important si l’on doit fabriquer un outillage spécifique pour la production.

La disponibilité/ réactivité :

Pour reprendre le point précédent, lorsque vous allez produire en gros volume, il sera relativement facile d’avoir la disponibilité et l’attention d’un gros sous-traitant étranger. Lorsque vous souhaitez fabriquer quelques milliers de pièces, vous ne serez pas forcément prioritaire dans le planning. Pour l’Asie, des séries de 10 000 pièces sont considérées comme moyennes (voir petites).

Avec un sous-traitant local, vous aurez sans doute un poids plus important pour négocier vos délais.

La qualité :

Nous l’avons abordé en premier point : la qualité n’est pas moins bonne à l’étranger.

Mais alors, la qualité peut-elle faire pencher la balance ? En un mot : OUI !

La qualité de votre produit ne sera pas forcément moins bonne, mais la gestion d’un problème qualité sera généralement bien plus simple et moins couteuse en France.

Comprenez que lorsque il faudra trouver une solution, cela sera en général plus simple en étant sur place avec le sous-traitant. Evidemment, c’est plus simple à faire en local qu’à l’autre bout du monde.

L’environnement ?

Le sujet est complexe et nécessite la prise en compte de nombreux facteurs, néanmoins, fabriquer en France vous fera au moins éviter un transport depuis l’autre bout du monde !

Mais alors, comment fabriquer en France à un coût raisonnable ?

Préparer son industrialisation :

Lorsque l’on veut industrialiser, il est capital de bien préparer son dossier industriel : les plans, les spécifications, les documents de contrôle qualité, les exigences de finition…

Mais, plus que tout, il faut avoir une stratégie d’industrialisation. Il est important d’évaluer son projet. En effet, certains produits n’ont jamais été fabriqués chez nous ou ont été délocalisé depuis très (trop ?) longtemps. Comment fabriquer en France alors que les machines capables de le faire sont toutes à l’étranger ?

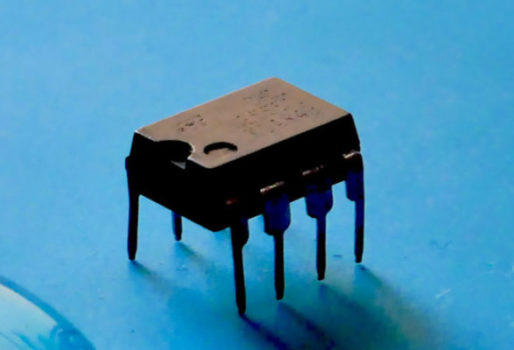

L’exemple le plus parlant est en électronique. Fabriquer un composant électronique en France s’avèrera très compliqué. On peut, par contre, se poser la question de fabriquer chez nous la carte sur laquelle on monte le composant en question.

Pour terminer et comme indiqué plus haut, il faut se poser la question des éventuels coût cachés : gestion qualité, transport, certification…

Optimiser son industrialisation :

Après avoir bien préparé son projet en amont, vient le moment d’industrialiser et donc de travailler avec les sous-traitants.

Ce qui fait souvent la différence entre le gros sous-traitant étranger, et le partenaire Français, c’est le conseil !

Avec l’Asie, il est plutôt rare qu’un sous-traitant vous propose des façons d’optimiser votre pièce/produit. Il est là pour fabriquer ce que vous demandez, mais pas pour le reconcevoir.

En France, au contraire, l’industriel peut souvent être de bon conseil. Il connait ses machines et leurs capacités et peut vous proposer des pistes d’améliorations pertinente pour optimiser les coûts de production.

Il est donc important de l’impliquer et de lui demander de faire des propositions, en général il jouera le jeu pour vous accompagner sur votre montée en puissance. C’est un investissement initial qu’il retrouvera si les volumes de production sont au rendez-vous.

L’industrialisation est très dépendante de votre produit. Il est donc important de prévoir une stratégie d’industrialisation le plus tôt possible en amont, et surtout de prévoir le temps d’optimiser votre produit et le process avec vos partenaires.

Vous cherchez à industrialiser un produit, et vous ne savez pas par où commencer ?